-

人形机器灵巧手核心零部件:腱绳+丝杠全解析

糖芯儿 / 04月23日 12:57 发布

特斯拉最新“百万台Optimus量产计划”再次引爆人形机器人行业。

马斯克在特斯拉业绩电话会上表示,人形机器人“擎天柱”预计将在2025年底达到数千台的产量目标,主要产能将在年底集中释放。同时,预计2029年可实现年产百万台的量级。

此外,中国市场有6家如宇树科技、优必选、智元机器人、银河通用、众擎机器人、乐聚机器人等厂商2025年量产规划超千台。

作为全球人形机器人产业风向标,特斯拉加速引领行业进入超级元年。

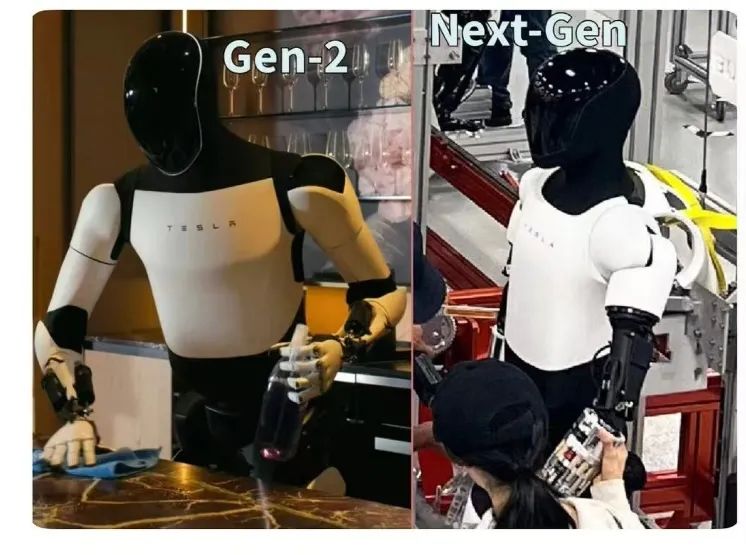

在特斯拉OptimusGen3最新的工厂照片中,可以看到第三代相比较第二代,肩关节和手部的最新设计,均有巨大升级,且灵巧手采用了腱绳方案。此外,微型丝杠用量的增加提升灵巧手的响应速度。

在之前的文章中,我们梳理了人形机器人电机、减速器、轻量化peek材料等

本文重点解析传动环节核心零部件:腱绳和丝杠。

01

灵巧手概览

从结构上看,灵巧手构成部分包括驱动装置、传动装置、传感装置,当前多种技术路线并存。

其中,传动装置是将驱动装置的动力转换为手指关节的运动,决定了灵巧手的操作稳定性和灵活性。

特斯拉OptimusGen3人形机器人的灵巧手结构采用了“齿轮箱+丝杠+腱绳”传动方案。

一级传动使用行星齿轮箱,二级传动通过丝杠提供高精度线性驱动,三级传动通过腱绳实现手臂模组与手指之间的连接。

齿轮传动扭矩大,可靠性较强,但难以实现远距离传动。

腱绳控制灵活,传递力的距离长,能实现自适应抓取,通过柔顺性适应多自由度运动和复杂场景。

在灵巧手的传动系统中,微型丝杠与腱绳的复合传动两者功能互补,呈现加乘效应。

02

腱绳传动

腱绳传动使用线绳模拟人手的肌腱结构进行传动,可以减轻末端负载和惯量,提升抓取速度。

灵巧手前臂的电机驱动滚珠丝杠,螺母连接腱绳,实现手指绕关节轴的转动运动。

优点:包括节省空间,质量轻以及远距离柔顺运动、可自适应抓取等优势。

缺点:腱绳方案存在材料磨损更换,带负载能力弱,预紧力变化大,负载越大效率越低等问题。

目前主流腱绳材料分为两类:高强度钢丝与超高分子量聚乙烯纤维(UHMWPE)。

高强度钢丝以高承载能力见长;

UHMWPE超高分子量聚乙烯是目前腱绳主流方案之一,凭借低密度、高耐磨、抗疲劳等特性脱颖而出,成为轻量化设计的首选。

此外,另有碳纤维束和凯夫拉等选择,碳纤维性能虽好但成本过高。

腱绳材料的选择取决于应用场景,C端人形机器人选用超高分子材料,B端冶炼领域等领域选择耐高温材料,如芳纶等。

未来可能演变的技术方向:包括单一材料、超高分子量聚乙烯和其他塑料化纤混纺、超高分子量聚乙烯/钨丝绳加树脂或涂层让材料更耐磨、纤维外面加耐磨导管。

此外,腱绳兼备耗材属性,钢丝替换周期约0.5年,超高分子材料替换周期约1-1.5年,目前没有任何材料用于腱绳可做到5-10年不更换。

腱绳竞争格局

海外:UHMWPE厂商在技术成熟度和品牌影响力方面领先。

荷兰皇家帝斯曼集团是世界上率先形成UHMWPE纤维产业化的公司,也一直是UHMWPE纤维行业的引领者。其他生产商还包括美国霍尼韦尔国际公司以及日本的东洋纺织株式会社、三井化学株式会社等。

国内:受制于核心原料与技术门槛,国内材料长期依赖进口,当前本土厂商正加速构建自主可控的腱绳材料供应体系。

从产业链反馈来看,腱绳方案的平铺在国内2025年1-2月才展开,对于腱绳材料供应商而言,速度快是最大优势。

高强度钢丝方向,根据公开资料显示,大业股份正在研发特种钢丝以应用于机器人领域,已于2024年底设立专注腱绳开发的子公司大业机器人科技,现阶段已向T等客户送样。

UHMWPE纤维方向,恒辉安防、南山智尚亦加速填补本土产业空白。同益中主营超高分子量聚乙烯纤维、无纬布和复材,2024年收购芳纶头部公司超美斯。

03 丝杠是人形机器人线性驱动系统的关键组件。

主要实现旋转运动和直线运动之间的相互转换,在人形机器人的运动控制中发挥关键作用。

单台机器人丝杠增量部分主要集中在灵巧手上,丝杠总用量将增加到48根。

丝杠和腱绳相互配合,丝杠解决腱绳的精度衰减与张力控制难题,腱绳弥补丝杠灵活性不足,协同突破单一传动在动态响应和负载能力等方面的局限。

微型丝杠用量增加,不仅提升了灵巧手的响应速度,还能更好地配合多种传感器,提升触觉、压力和柔性感知能力(向电子皮肤演变)。

丝杠行业概览

丝杠可分为滑动(梯形)丝杠、滚珠丝杠、行星滚柱丝杠三类。

梯形丝杠:因牙型截面为梯形而得名,通过滑动摩擦进行传动,工作时温升较大且磨损严重,使用寿命和传动速度较低。

滚珠丝杠:相较于梯形丝杠具有更小的摩擦系数,效率和精度更高,能够提供高速供给。滚珠丝杠国产化进程已初步完成,国内产品价格远低于行星滚柱丝杠。

行星滚柱丝杠:以滚柱代替滚珠,在传动效率、精度等方面较滚珠丝杠实现性能进一步提升,是灵巧手传动的首选丝杠类型,不过当前价格是阻碍行星滚柱丝杠生产应用的最大壁垒。

丝杠市场竞争格局

国内丝杠领域的玩家主要分为以下几类:

1、丝杠老牌企业:包括新剑传动、南京工艺、博特精工、汉江机床(秦川机床旗下)等,在客户资源和技术实力积累等维度方面有先发优势。新剑传动在官网上展示了在人形机器人上同特斯拉Optimus类似的丝杠选型应用;24年12月,新剑传动年产100万台人形机器人及汽车行星滚柱丝杠产业化项目开工,成为全球第一家公布大规模量产的企业;南京工艺有国内规格最全的精密滚动功能部件产业化基地。

2、拥有高端进口磨床的企业:代表企业贝斯特和恒立液压等厂商等掌握成熟的精密件加工核心技术,同时前瞻性布局滚动丝杠领域。贝斯特已经引进了多台进口的高精度精磨设备;恒立液压作为国内液压件龙头,丝杠业务是其战略转型的核心方向,并且拥有高端加工设备用以生产加工高端丝杠。

3、精密运动控制企业:代表企业有鼎智科技(江苏雷利旗下)和震裕科技等。例如,震裕科技已建成行星滚柱丝杠半自动生产线,并投入批量生产;此外开发完成整套丝杠标品,峰值推力覆盖100N到12000N范围,并完成量产SOP验证;鼎智科技独立设计了T型丝杆的牙形及滚压轮,并配备了先进的滚压设备和生产工艺,并且完成行星滚柱丝杠的研发;此外,德迈仕、雷迪克、夏厦精密、领益智造等厂商也在该领域布局,浙江荣泰主营业务聚焦于耐高温绝缘云母材料,通过收购KGG股权落地,推进机器人布局。

4、汽车零部件企业:在金属精加工领域拥有成熟技术储备,同时主业和机器人丝杠的客户资源有较强重合度。相关代表企业为北特科技、丰立智能、双林股份、南方精工、新坐标等。

5、轴承企业:丝杠与轴承在生产工艺上存在诸多相似之处,尤其是磨制和热处理等核心难点工艺,二者协同性较强。国内代表企业为五洲新春、长盛轴承、斯菱股份、金沃股份等横向对比海外供应商SKF、NSK等轴承龙头均在丝杠领域具备市场竞争力。

丝杠上游原材料

从技术路线来看,生产微型手部丝杠的厂商大多采用基于金属材料的制造路线。

国产制造商和原材料供应商在基础材料端的研发和应用已经实现突破。

在材料研发方面,第三代轴承钢已经具备较强的耐高温、耐腐蚀性,第四代轴承钢将聚焦耐极端高温和轻量化的特性,目前尚处于科研与开发阶段。目前我国行星滚柱丝杠原材料供应厂商包括太钢不锈、酒钢宏兴、久立特材、永兴材料等。

丝杠加工设备

丝杠国产加工设备存在“卡脖子”的技术壁垒,主要集中在热处理设备及车、铣、磨床的核心功能部件。

丝杠加工工艺路线以车铣磨或冷锻+磨削为主。

目前磨削仍为主流技术路线,而磨床为丝杠扩产主要资本支出之一,行业趋势来看“以车代磨”趋势显著。

已有多家公司布局丝杠加工设备,包括浙海德曼、秦川机床(汉江机床)、华辰装备、海天精工、日发精机以及津上机床等。

整体来看,在特斯拉人形机器人最新迭代的灵巧手结构中,丝杠和腱绳是两大高价值核心零部件环节。随着行业量产加速,以及国内厂商加码布局,核心零部件国产替代空间可期。乐晴智库精选

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号