-

人形机器人核心材料全解析

糖芯儿 / 03月30日 20:02 发布

人形机器人主要由“大脑”、“小脑”和“肢体”三大部分组成。新材料是构建人形机器人本体高性能的关键支撑,主要包括轻量化材料PEEK、电子皮肤材料、腱绳材料等核心材料,主要应用在骨骼、外壳、灵巧手等方面。

本文重点对人形机器人核心材料环节进行解析。

01 柔性电子皮肤

人形机器人在感知外界环境时,主要依赖各类传感器,包括力矩传感器、柔性传感器、MEMS传感器等。

其中,柔性传感器具有高度灵敏的触觉反馈和多维度感知,能够增强人形机器人的人机交互能力。

早期触觉传感器的研究主要聚焦于压力和力的测量,通常被安装在机器人的指尖,以测量多维力。在检测接触位置时存在一定的局限性,通常只能感知单一模态的信息,如力的大小和方向,而无法感知温度和纹理等其他信息。

与早期的单模态触觉传感器相比,电子皮肤作为传感器的升级版本,通过集成多个传感单元,实现了对多种感知信息的同时获取。

电子皮肤能通过触觉单元的阵列与集成,模仿人类皮肤力矩和触觉等多种感知,因此更加接近人类皮肤的功能,且主要置于机器人的手部、手臂等多个部位。

柔性电子皮肤材料

柔性电子皮肤先进材料具备仿生性和柔弹,,主要由基底材料、电极材料、功能层材料构成。

基底材质:决定传感器的弹性形变性,主要应用在柔性传感电路集成作为柔性衬垫,如聚二甲基硅氧烷(PDMS)、聚酰亚胺(PI)和聚酯(PET)等高分子薄膜材料等。

相关基底材料国内代表厂商中,汉威科技的柔性电子皮肤采用先进的微纳加工技术,以柔性材料为基底,如聚二甲基硅氧烷(PDMS)、聚乙烯醇(PVA)等,使传感器超薄(厚度小于0.3mm)、超柔韧(可反复弯曲100万次仍保持良好性能);祥源新材研发的PI基超薄柔性基材,其厚度仅3微米,弯曲半径小于1毫米时仍能保持98%的导电稳定性。

电极材料:负责传输电信号。

功能层材料:将外部的力、温度、湿度等物理量转化为电信号。

目前电子皮肤在成本和感知性能上依然有较大提升空间。

在材料层面,电子皮肤的难点包括需要具有类似组织的机械性能及在生理环境中的优异稳定性。

在应用层面,柔软的电子皮肤需要感官信息的仿生编码和设备生物界面的神经形态驱动,以实现自然感觉和低功耗。

从实际应用案例来看,特斯拉公布的第一代机器人没有触觉,第二代机器人指尖集成了触觉传感器,去年智远、小鹏发布新的机器人型号都集成了触觉传感器。

长期来看,倘若柔性传感器遍布全身,产业价值有望达到机器人总体价值量的10%左右。

特斯拉机器人使用interlink产品,interlink产品预计是压阻式,或有望成为长期主流路径。

国内方面,与特斯拉技术路线一致的布局的部分厂商包括汉威科技子公司苏州能斯达研发的柔性纳米仿生电子皮肤包含了压阻式技术;福莱新材已建成柔性传感器中试线;德尔未来与高校联合开发自供电透明E-skin,解决传统传感器刚性问题;祥源新材生产的发泡材料可作为传感器的压电功能层,实现压力和震动的感知,在实验室技术层面验证了压阻式传感方案的可行性;申昊科技已形成接近式、预接触式、接触式、指压式四大基础产品矩阵;天奈科技碳纳米管电子皮肤与国内知名科研院所合作;沃特股份在导电水凝胶等柔性电子皮肤电极材料方面有研发和生产优势。

柔宇科技、钛深科技、帕西尼感知、奥迪威、苏试试验、埔慧科技、慧闻科技、弘信电子、墨现科技、力感科技、中科纳芯等多家厂商在柔性触觉传感器等都有相关布局。

02 腱绳

腱绳是模仿生物肌腱功能的仿生驱动技术,主要用于实现机器人的柔性运动、精准控制和能量传递。

腱绳方案的手从结构上来说是最接近人类驱动机制的。

采用腱绳方案的灵巧手驱动器一般布置于前臂,并通过腱绳连接到关节以传递驱动力。

其最大的优势就是灵活性:腱绳方案可以轻松实现20个以上的自由度。

腱绳缺点也比较明显,比如肌腱需要穿过关节旋转轴的结构或特殊的肌腱连接结构,装配维护的复杂性较高;在长时间工作中容易产生断裂和蠕变;由于摩擦增加而降低驱动效率,也增加了控制的难度。

海外企业更青睐腱绳方案,以追求高灵活性。比如特斯拉机器人新一代灵巧手采用腱绳方案可以做到22个自由度,高度灵活拟人。

新一代灵巧手使用了行星齿轮箱+丝杠+腱绳结构,其中腱绳是关键的传动材料。

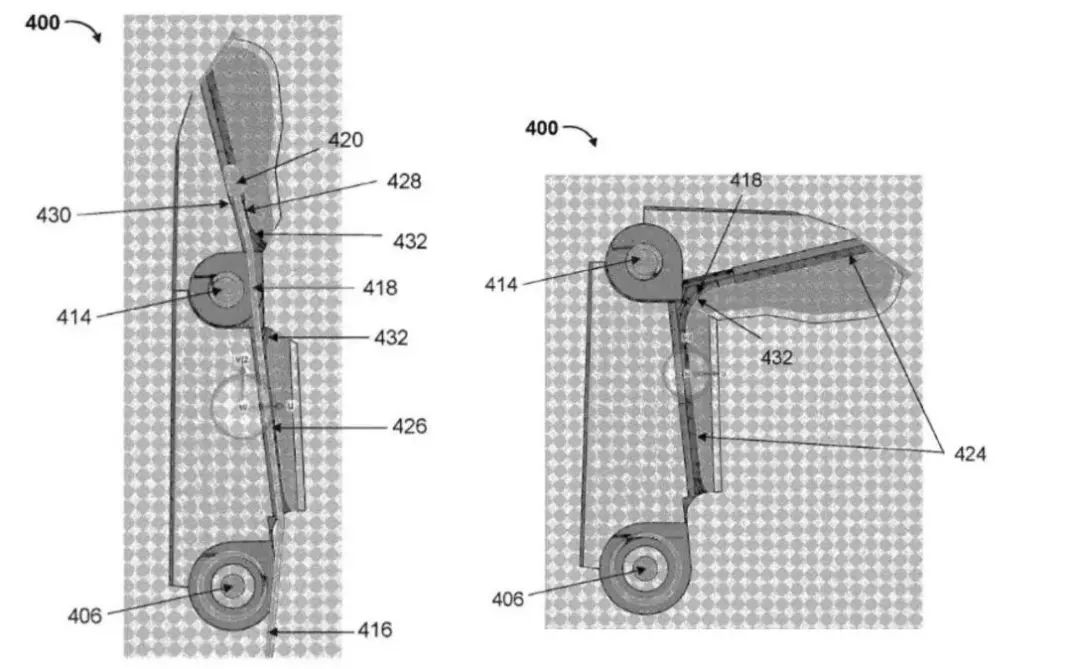

传统的腱绳缠绕方式是腱绳(见右图416)缠绕在两个关节轴承(右图406、414)上,为了避免断裂,腱绳的弯曲半径会设计比较小,从而限制单根手指的运动范围。

特斯拉灵巧手地专利提供创新型的腱绳布线方法。

腱绳绕关节布线示例:

资料来源:特斯拉专利

资料来源:特斯拉专利腱绳材料

腱绳通常由高强度材料制成,如超高分子量聚乙烯纤维(UHMWPE)或钢丝绳。

腱绳材料的选择取决于应用场景,C端人形机器人选用超高分子材料,B端冶炼领域等领域选择耐高温材料,如芳纶等。

超高分子量聚乙烯纤维(UHMWPE)

UHMWPE又称高强高模聚乙烯纤维,是目前工业化高性能纤维材料中比强度和比模量最高的纤维。其分子量在100万以上,具有强度高和韧性好等特性。

在机器人应用领域中,UHMWPE纤维主要用于灵巧手和动力传动系统中,能够满足机器人灵巧手动力传动对材料轻量化和耐用性的高要求。

国内该领域相关布局厂商中,公开资料显示,南山智尚超高分子量聚乙烯纤维产品强度覆盖26cN/dtex至42cN/dtex,可生产100D-2400D、26cN/dtex-42cN/dtex等不同规格的产品,拥有超高分子量聚乙烯纤维3600吨产能,12条生产线,位居行业第一梯队;恒辉安防作为国内安防手套的领军企业同时也涉足超高分子量聚乙烯纤维领域,正在推进UHMWPE纤维在腱绳材料方面的研发测试及前沿应用;同益中拥有超高分子量聚乙烯纤维行业全产业链布局,产品包括超高分子量聚乙烯纤维及其复合材料。

根据产业链下游反馈,三月份起很多公司不再使用钢绳,超高分子量聚乙烯(UHMWPE)仍是目前腱绳的主流方案之一。这一变化源于UHMWPE纤维相比钢绳在机器人腱绳应用中更具优势。

03 仿生纤维(人造肌肉)

仿生纤维(人造肌肉)是新一代有别于齿轮、丝杠的人形机器人驱动方式。

能够通过外部刺激,如电压、电流、温度等产生响应,实现收缩、旋转等运动,其动能来源于纤维本身,而非电机。

通过模拟人类肌肉的收缩和伸展,可实现高度模仿人类动作的目的。

仿生纤维具有轻便和灵活的特点,可以提高机器人的运动性能和响应速度。

人造肌肉技术有望成为人形机器人未来实现高级智能进化的技术之一。

仿生纤维

人造肌肉纤维的制备方法包括使用碳纳米管(CNT)、镍钛记忆合金、石墨烯纤维、天然纤维(如蜘蛛丝、蚕丝)以及合成聚合物纤维等。

实例应用案例方面,海外麻省理工学院的研究团队开发了一种基于尼龙纤维的人造肌肉,这种纤维通过加热使其收缩并增大直径,实现直线运动和弯曲运动,具有耐用性和低成本的特点。

波兰CloneRobotics公司今年2月推出CloneAlpha仿生机器人,计划在2026年初将仿生机器人小批量推向市场提出整体解决方案,属于柔性仿生传动案例。

CloneAlpha仿生机器人采用自研的Myofiber技术,这种仿生肌肉能够在50毫秒内收缩30%,并产生至少1公斤的力。机器人全身搭载了约1000条这样的人造肌肉,通过液压系统驱动,实现类似人类肌肉的运动方式。

其演示的仿生克隆机器人肩部连接肩胛骨、锁骨和上臂骨的四个关节共有20个旋转和平移自由度,脊柱的每个椎骨有6个自由度,手部、腕部和肘部有26个自由度,仅克隆人的上躯干(不包括腿部)就有164个自由度,而此人造骨骼完全由聚合物制成。国内方面,例如聚杰微纤子公司苏州肌动科技有限公司研发功能性纤维材料,目前该材料尚处于实验室阶段,其特点是纤维在电化学作用下可以产生收缩运动,至于该材料是否可应用于仿生机器人领域,还有待进一步研发。

04

轻量化材料:PEEK材料

轻量化材料主要对应人形机器人的轻量化需求,常用的轻量化材料包括镁合金、铝合金、碳纤维复合材料、工程塑料等。

特斯拉二代人形机器人在不牺牲性能的情况下减重10公斤,主要依靠的是一种轻量化材料:PEEK材料。

在当前“以塑代钢”和“轻量化”的大背景下,PEEK材料作为一种高分子新材料,以其优异的性能用于在中高端领域逐步替换金属材料的使用。

PEEK材料在人形机器人的关节、四肢、躯体和四肢骨架等部位都有广泛应用,当前正在成为人形机器人“轻量化”的核心解决方案。

关节和四肢:

PEEK齿轮:应用于人形机器人的关节四肢等部位,提供稳定的传动和支撑。

PEEK轴承:应用于人形机器人的关节等位置,具有优异的耐磨性和自润滑性,能够减少摩擦和磨损,提高机器人的使用寿命。

躯体和四肢骨架:

PEEK骨架:应用于人形机器人的躯体和四肢,相比金属材料,PEEK骨架能够减重40%,同时保持足够的强度和刚性,满足机器人的负载和灵活性需求。

PEEK产业链上游原材料整体成本占比较高,其中氟酮成本占比过半。在全球范围内除英国威格斯有部分自有产能以及印度有少许产能外,全球氟酮主要产能集中在我国的三家企业:新瀚新材,中欣氟材和营口兴福。

上游材料碳纤维、玻璃纤维和PTFE占PEEK复合增强类产品成本约20%,占全部产品成本比例约5%。玻璃纤维随全球需求转移至中国后,逐步实现国产替代,目前碳纤维需求也正在往中国转移,吉林系、宝旌系、上海石化、中复神鹰、中简科技、恒神股份和光威复材等厂商引领国产替代。

中游:全球PEEK市场呈现“一超多强”的竞争格局。在PEEK树脂研发成功后的近50年中,全球范围内仅有英国威格斯、比利时索尔维、德国赢创、中研股份(中国)4家产能达到千吨级的企业。目前我国PEEK的研发集中在高校、科研院所和少数企业之中,主要产能集中在中研股份、浙江鹏孚隆、吉大特塑料等公司。根据公开资料,国内PEEK相关厂商中,沃特股份、华密新材料、南京聚隆、普利特、双林股份、崇德科技、金发科技等众多厂商也有相关布局。

当前下游多领域需求跟进,人形机器人等新兴领域对新材料需求强劲,产业趋势也在在向高端化和精细化方向发展。乐晴智库精选

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号