-

钙钛矿光伏电池

价值投机小学生

/ 2023-02-21 15:21 发布

/ 2023-02-21 15:21 发布( : 光大证券, 、 ) 1

、 , 1.1

、 : 钙钛矿最初指化学式为 CaTiO3 的矿物质

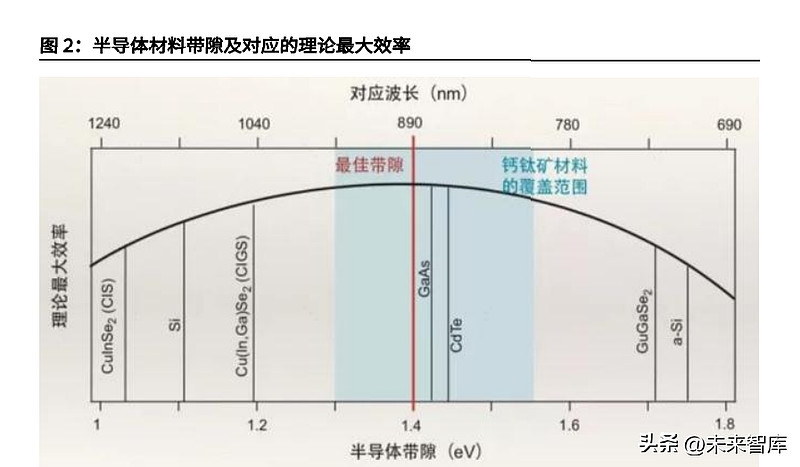

, 。 , 。 , , 。 , 。 , ( , , ) ( ) , ; B 为 Pb2+或 Sn2+, ; X 是卤化物阴离子( 、 ) 。 , , 。 , , 。 、 。 钙钛矿材料具备连续可调的带隙范围

, 。 , 、 。 , 。 , , , ; 带隙过小, , , 。 。 , 。 , , ( ) , , 。

钙钛矿太阳能电池

( ) 。 , ( ) ( ) , , 。 、 , , , , 。 、 、 、 : ( ) ( ) : 传输太阳光和载流子, 、 、 。 ( ) ( ) , 。 ( ) ( ) : 抽取和传输电子及阻挡空穴。 ( 、 、 、 ) , 。 ( ) : 钙钛矿太阳能电池的核心层, , 。 。 ( ) ( ) : 传输空穴到接触电极及阻挡电子的反向传输、 。 , ( ) 。 ( ) : 材料有金属( 、 ) ( ) 。 钙钛矿电池将光能转化为电能的原理可简化为

“ 光子进, ” 。 , , ( ) 。 , , , 。 技术路线方面

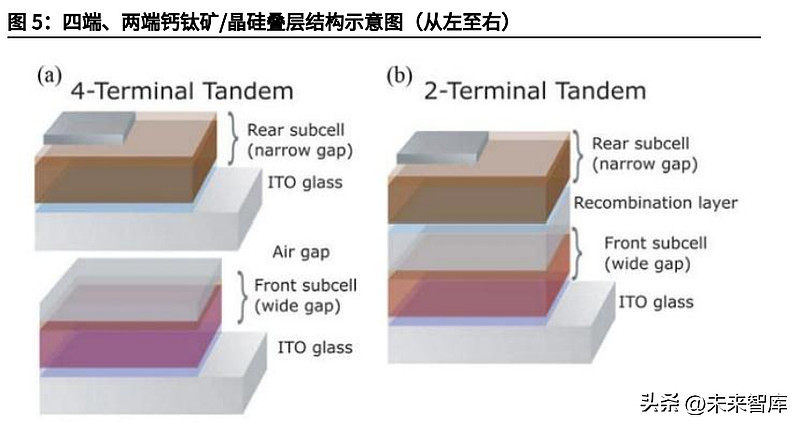

, , 。 , : 钙钛矿单结电池、 。 ( ) : 国内外已有数家企业进入中试阶段, 。 , 。 , 。 , 、 。 ( ) : 叠层太阳能电池技术旨在突破单结太阳能电池的 Shockley–Queisser 极限( ) , 。 , 。 。 ( ) : 和四端叠层电池相比, , , , 。 , , 。 。

目前

, 。 : 大面积制备、 、 。 ( ) 。 , 。 , , 。 ( ) 。 ( ) 、 、 、 。 , , , 。 , , 。 ( ) 。 , ( 、 、 ) , , 。 1.2.1

、 : , 钙钛矿光伏是第三代光伏技术的代表之一

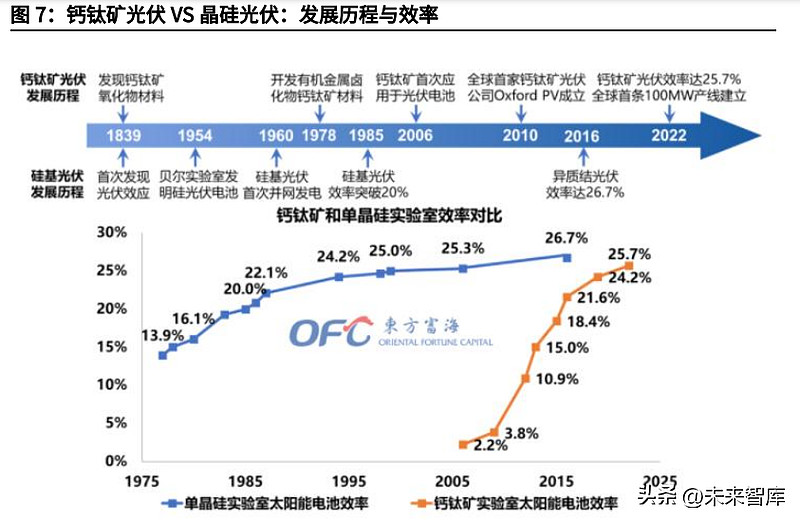

。 , 。 、 。 、 ( ) 、 ( ) ( ) 。 ( ) 、 ( ) 、 ( ) ( ) 。 , 、 、 。 钙钛矿光伏电池的实验室光电转换效率在 10 年间快速追赶晶硅光伏电池

。 。 , 。 , 。

钙钛矿电池的理论转换效率天花板相对晶硅电池较高

, 。 , , , , ; 而钙钛矿单结电池的实验室光电转化效率为 25.7%, , , 。 , 。 1.2.2

、 : , 钙钛矿光伏产业链较晶硅光伏显著缩短

, 。 , , 、 、 、 , , 。 , 、 、 、 , , 。 从原材料视角

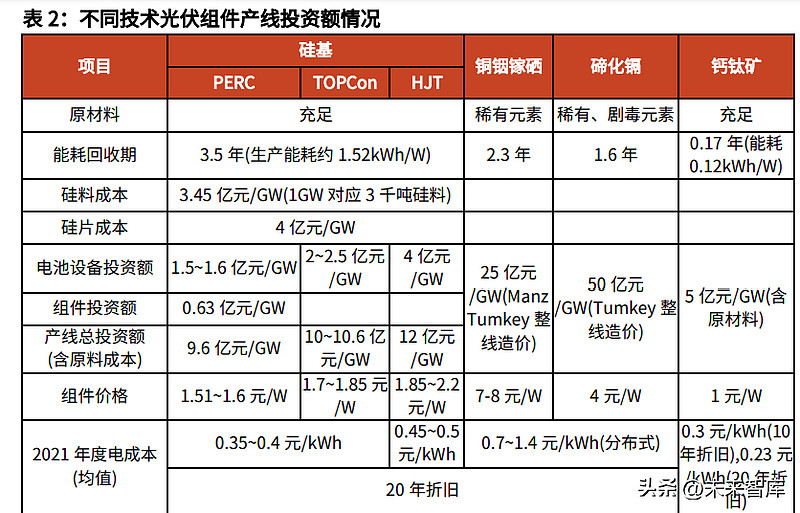

, 、 、 。 , 。 , , , , , , , 。 , , 。 钙钛矿在产能投资

、 。 , 、 、 、 , , , , , 。 , , , , , , , 。

钙钛矿电池产线建设具备规模化降本优势

。 , , 。 , , , , , 。 1.3

、 , 国家出台多项政策推动钙钛矿光伏的研发及产业化进程

。 , 《 “ 十四五” 能源领域科技创新规划》 “ 研发大面积、 、 、 , 、 ” 列入重点任务之一。 , 《 ( ) 》 。 , 《 》 , 。 多家企业发力布局钙钛矿产能建设

。 , , , , 、 、 ( 、 、 ) 。 , , 。 , , , ; 纤纳光电多次蝉联钙钛矿小组件世界效率纪录榜首; 极电光能 150MW 试验线已开始投产, 。 , , , , 。 2

、 : 钙钛矿靶材占比提升, 2.1

、 : 靶材是半导体

、 、 , 。 , “ 溅射靶材” , , , , 。

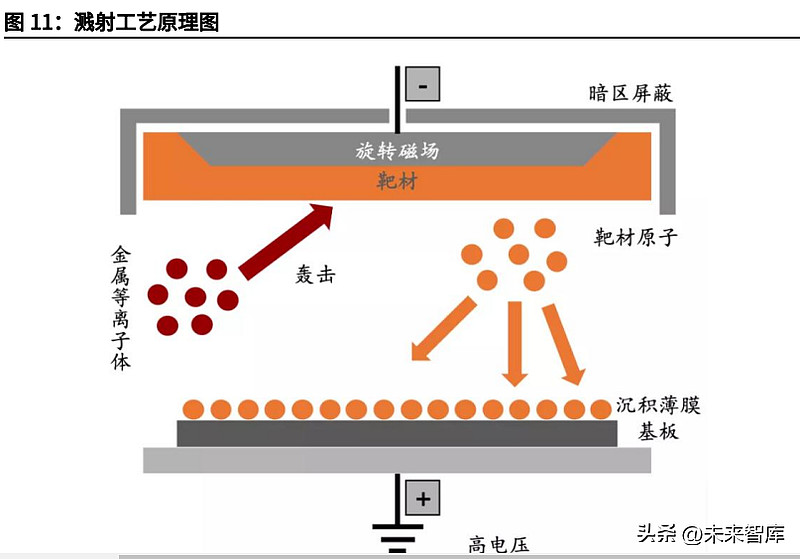

溅射工艺原理介绍

: 一般来说, 、 , , , , , , ; 由于高纯度金属强度较低, , 、 , , , , 、 。 面板及光伏领域的靶材

, 。 、 , 。 , , , 、 。 2.2

、 , 钙钛矿光伏成本中靶材成本占比显著提升

, 。 , , ( ) , ( ) , , , 、 , 。 , , , 。 , , , 、 , 。 , , ; 其次为玻璃及封装材料, 。 钙钛矿电池制作工序中

, 、 、 、 。

其中

, : 1

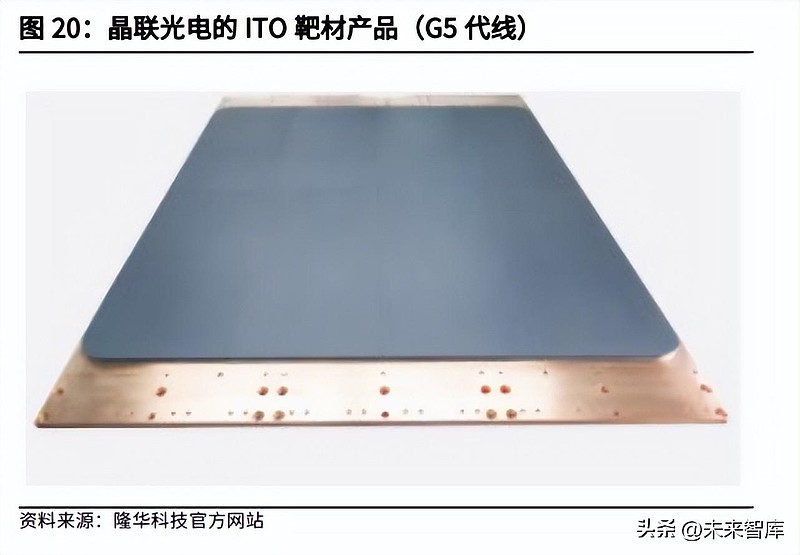

) : 透明导电氧化物镀膜( , ) , , ( ) 、 ( ) 、 ( ) ( ) 。 , 、 ( ) 、 ( ) 。 2

) ( ) : 常用的制备工艺为溅射 PVD、 。 , 。 , 。 、 , 。 3

) ( ) : 若选择有机材料会使用蒸镀工艺, 。 。 ( 、 、 ) , , 。 , 。 2.3

、 , 靶材产业链主要包括金属提纯

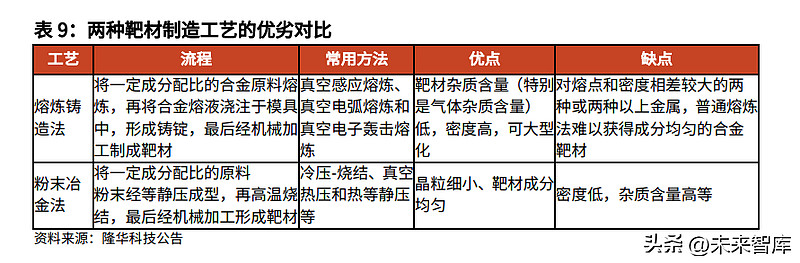

、 、 。 , 。 靶材制造工艺主要包括熔炼铸造法和粉末烧结法

。 , 、 ; 常用的粉末冶金工艺包括热压、 ( ) 。 。

全球靶材市场处于外资寡头垄断的格局

。 , 、 , , 、 , , ( ) 、 ( ) 、 ( ) 。 , , 、 , 。 突破技术垄断

, 。 , , 。 , , , 。 , 、 , 、 , 。 3

、 3.1

、 : 成功转型为新材料平台型公司

。 , , 。 , “ 电子新材料” +“ 高分子复合材料” 的两大产业板块。 全资子公司丰联科光电率先打破高端靶材海外垄断

, 。 , , “ 丰联科光电( ) ” 。 , 、 、 , , 。 , 、 、 、 、 , 。 , , 、 。 , 。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号