-

成立于 2002 年,新坐标:手握冷锻工艺利器,开拓新能源市场可期

老范说评 / 2023-02-10 14:10 发布

1. 冷锻—适合大批量生产的工艺

1.1 公司概况:专注冷锻工艺

依托冷锻工艺,不断横向拓展新品类。公司成立于2002年,起家产品是气门组精密冷锻件、气门传动组精密冷锻件等(均为冷锻钢件),主要应用于汽车、摩托车发动机的配气机构。

公司专注精密冷锻工艺,依托该工艺不断横向拓展新品类。

近年来,公司新产品逐步涵盖汽车自动变速箱、电动汽车二氧化碳热泵系统、底盘系统中的精密部件,以及电驱动系统的空心电机轴。

公司产品应用领域经历了从摩托车、汽车发动机配气机构向汽车传动系统、底盘系统等的扩张,实现了从燃油车到混动、纯电动新能源汽车的全覆盖。

气门传动组业务仍处于较高增长阶段。

公司气门组精密部件包括气门锁夹、气门弹簧盘、气门顶帽,作用是保证气门与气门座的严密配合,以实现气缸的密封。公司气门传动组部件包括调节螺钉、液压挺柱、滚轮摇臂、推杆。其作用是控制进、排气门定时地开启和关闭,且保证有足够的开度。

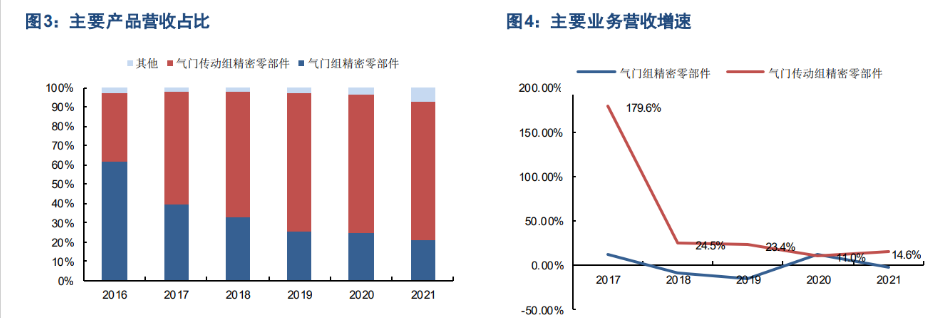

公司气门传动组产品从2015年开始爬坡上量(此前主要产品为气门组部件),2017年其营收占比超过气门组精密冷锻件,成为公司最大的品类。

2021年气门传动组部件实现营收30778.1万元,营收占比为71.2%,增长14.6%。气门组部件营收为9153.3万元,占比21.2%,微降2.5%。公司气门传动组业务仍处于较高增长阶段,而气门组精密冷锻件保持相对稳定的营收规模。

1.2 冷锻适合大规模量产,但对材料、模具要求高

冷锻是利用金属材料的塑性变形的原理,在室温即金属再结晶温度以下,将冷态金属毛坯放入压力机上的模具型腔内,迫使金属毛坯产生塑性流动,获得具有较高力学性能和一定形状的成型技术。

冷锻工艺是无切削或少切削的成型工艺,对原材料利用率较高。冷锻工艺是靠模具控制金属流向,而钢材质变形抗力较大,因此,冷锻对模具材料和金属毛坯的软化处理要求较高,同时模具的设计关系到零件成型效果和生产效率,这些是冷锻工艺的关键所在。

冷锻工艺初期发展非常缓慢,长期一直限于铅、锡等几种较软的金属材料,但这些材料的应用领域是有较大的局限性。18世纪初,法国首先成功挤压出铅棒。

直到19世纪末20世纪初,才开始应用于锌、锡、纯铜、无氧铜和黄铜等。钢的冷锻直到20世纪30年代德国制造出冷挤压钢管专用压力机才有所启动,但是当时仍然没有合适的模具钢材料和良好的润滑剂。直到20世纪40年代,冷锻钢零部件才开始在德国首先得到应用。

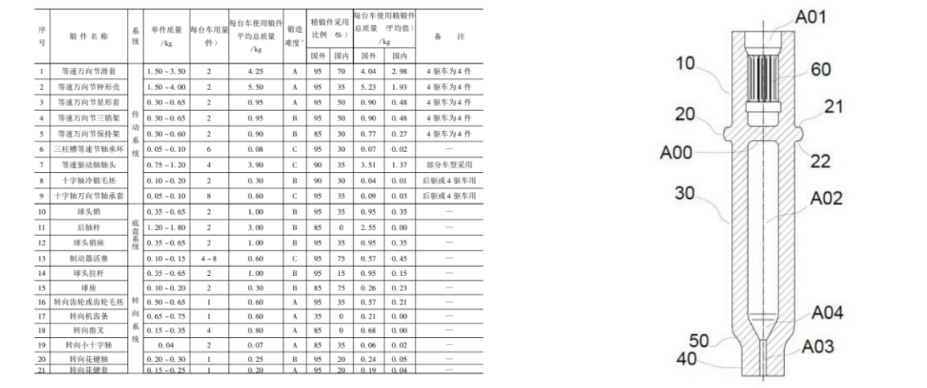

冷锻工艺多应用于中小型锻件的规模化生产,据《冷温锻技术在汽车行业中的应用》(徐祥龙),应用于发动机系统中的冷锻件如气门弹簧座单件质量为0.06-0.1kg,液压挺杆壳体单件质量为0.06-0.1kg,气门挺杆杠杆单件质量为0.1-0.15kg。

行业内为了拓展更大规格尺寸的产品,开始采用温-冷锻结合或热-冷锻结合的模式。即对金属材质进行加热以提高其可塑性,使得一些在冷锻工艺下塑性较差的中、高碳合金钢也可以采用锻造工艺(冷锻工艺对原材料要求比较高,塑性较高的低碳钢更为合适)。

其中热锻是指在再结晶温度以上的高温对金属加热锻造,而温锻则是在再结晶温度以下的某个合适的温度下进行锻造。温热锻工艺的加入实现了对更大尺寸零部件的成型制造,如万向节滑套、变速箱输出轴、差速器齿轮等。

冷锻工艺的优势与劣势。冷锻工艺是一种高效、绿色金属成型工艺,具备鲜明的优点:

Ø 原材料利用率高于其他成型工艺:在不破坏,不熔炼金属且几乎无切屑和少切屑的情况下实现金属成型,据《冷挤压实用技术》(洪慎章编著),金属零件如用热模锻方法制造,材料的利用率通常为40%-60%,而用冷模锻方法制造,材料利用率高达80%-95%。

Ø 较高的生产效率:该成型工艺是在压力机上完成,操作方便。同一个零件采用冷锻和切屑工艺,前者销量常常是后者的数倍。据《冷挤压实用技术》(洪慎章编著),以发动机活塞销为例,冷挤压比车削加工提高生产效率3.2倍。

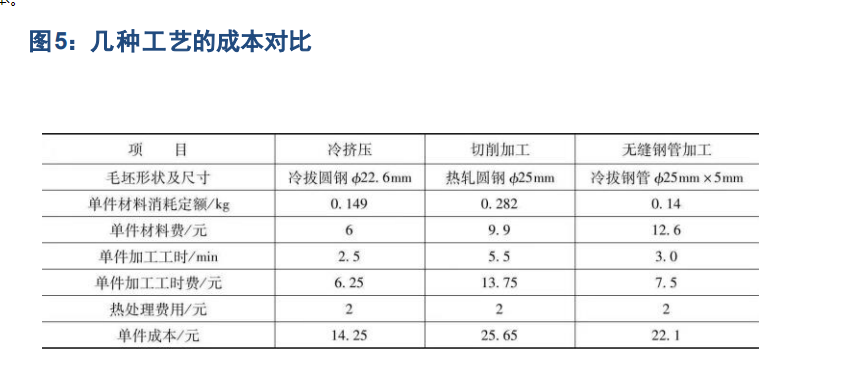

Ø 较低的生产成本:冷锻工艺的原材料利用率较高,且省去机加工环节(该环节费工时),使得冷锻工艺制造的产品具备较低的生产成本。

钢制冷锻工艺同时对模具、材料等要求较高:

Ø 对金属材料要求高:钢合金中,碳的含量越高,钢在室温下的屈服强度、抗拉强度及硬度越大,导致塑性下降。因此,冷锻对钢制材料自身的塑性有较高的要求,通常中低碳更适合冷锻工艺。

Ø 对毛坯件要求高:冷锻工艺比其他成型工艺对金属材料有更高的要求,除了对金属毛坯有准确的几何形状要求和较高的尺寸精度外,还要求变形前对毛坯进行一定的软化退化处理和表面润滑处理。

Ø 模具材质要求高:由于钢材质的变现抗力大,冷挤压模具最高需要承受3000Mpa的压力,而且冷锻通常对应大规模量产,因此对模具寿命有较高的要求。

1.3 汽车电动化加速冷锻工艺的应用

汽车的大规模生产属性与冷锻工艺的特点较为符合,20世纪40年代,冷锻工艺在德国开始兴起,50年汽车行业就开始利用冷锻工艺制造零部件。

60年代,日本汽车工艺的崛起进一步推动了冷锻工艺在汽车上的应用。

据《日本汽车零件的冷锻技术》(冯宝伟、胡江东),日本汽车行业是目前利用冷锻件最多,1989年日本丰田1.8L的汽车中,每辆车的冷锻件为43kg,不包括螺钉、螺栓、螺母等冷锻件(约35kg)。

冷锻件在汽车、新能源汽车上的应用范围将不断扩大:冷锻件的应用从早期的发动机系统逐渐延伸到传动系统、底盘系统、转向系统、汽车电子系统、安全系统和空调等系统。

我们认为,冷锻工艺在成本、效率上的明显优势也将会在新能源汽车得到推广。新坐标已经发布了用于电动汽车空心电机轴、用于ABS、ESP等电子控制系统中的电磁开关阀等专利。

图7:国内外冷、温锻技术应用统计(节选) 图8:新坐标—一种空心结构的新能源电机转轴

新能源汽车加速汽车平台化推进,少批次、大批量生产逐渐成为主流:纯电动汽车的发展经历“油改电”到纯电平台的发展历程。

当前基于纯电平台的电动车在续航里程、空间和驾驶性能表现更佳,逐渐成为电动车开发的主流模式,如比亚迪的e平台3.0、吉利浩瀚架构、大众MEB平台、广汽埃安GEP3.0。

纯电平台研发投入大,基于同平台的车型零部件通用化率高。这使得共用零部件的大批量需求成为可能,而冷锻工艺正是适合大规模量产的典型工艺。

我们认为,随着电动化的推进,以及冷锻工艺的发展,将会有很多的部件采用冷锻工艺。

2. 新坐标的成长路径

2.1 混动化带动公司气门组业务持续增长

发动机平台化、模块化设计有利于冷锻件的推广:发动机平台化意味着车企的不同发动机共用更多的零部件,这是效率、成本压力下车企已经在走的道路。

传统汽车时代,车企巨头已经在发动机平台化上有所建树,相继缩减发动机类型和多样性,实现旗下多品牌、主销车型共用发动机。

如大众集团目前主要的发动机平台为EA211和EA888,EA211是大众集团发布于2012年日内瓦车展,涵盖1.2T、1.4T、1.5L和1.6L四种排量,该平台发动机广泛应用于大众旗下大众品牌、斯柯达、奥迪和西雅图等品牌,车型如朗逸、凌度、帕萨特、迈腾、速腾、高尔夫、奥迪Q3、Q2L、A3。

而EA888是大众集团高级车型的主力发动机,包括1.8T和2.0T,搭载车型包括迈腾、帕萨特、途昂、辉昂、奥迪A4、A3、A6等。丰田汽车在推出TNGA架构后,对旗下发动机系列进行更集中的规划,Dynamic Force引擎系列是目前丰田TNGA架构下使用的发动机类型。

混动化将大幅缩减发动机类型,促使发动机加速平台化和模块化:我们认为,混动将是汽车电动化重要组成部分。与纯电动汽车相比,混动车在成本(车价)、续航里程、使用便利性等具备优势。A级车(最大的细分市场)的电动化或将通过混动方案实现,混动车型可以实现相对较低的售价,同时提供消费者纯电驾乘体验和燃油经济性。(东兴汽车行业2023策略报告《汽车行业:新能源汽车的分化趋势与两个细分市场》20221122)。

混动专用发动机是专门针对混动系统开发的发动机,借助电机的配合尽可能多的工作在高效区域运行。

从目前车企推出的混动专用发动机的策略看,平台化、模块化设计是主流趋势,且发动机类型和数量都将大幅少于燃油车时代。

Ø 比亚迪用于DMI系统的骁云插混发动机1.5L,应用于主销车型秦Plus DM-i、宋Pro DM-i、宋MAX DM-i、宋PLUS DM-i,驱逐舰等,而唐、汉等高端插混是1.5T版本。

Ø 广汽集团钜浪混动的动力系统采用模块化,包括2.0ATK、1.5TGDI两款发动机。

Ø 长安IDD混动专用发动机基于蓝鲸动力NE平台,该系列发动机采用模块化设计。

发动机部件的标准化、通用化使得单一部件量产规模提升,而冷锻工艺正是适用于大规模量产的制造工艺。这也是传统燃油车时代,新坐标成为大众集团旗下配气机构精密件的核心供应商的原因。我国汽车市场规模虽然较大,车企数量众多,单一车企规模较小。

汽车工业初期,我国车企并没有发动机平台化技术,体现在各个车企有多种发动机类型,很难在单一发动机部件上形成大规模需求。这也是冷锻工艺在我国推广落后于日本和欧洲的原因。但随着混动趋势的来临,发动机平台化将加速到来,将推动冷锻件在发动机上运用。

竞争格局上,新坐标在发动机配气机构业务上处于国内领先的位置。

据公司招股书,2015年公司气门组精密冷锻件市场占有率为26.63%。气门传动组产品于2015年实现规模量产,并实现快速爬坡。

气门传动组业务市场开拓顺利,2016年传动组业务获得德国大众在欧洲市场的定点资格,开启了公司出口业务;2017年又相继获得吉利汽车、一汽轿车、墨西哥大众等新的项目定点。公司发动机配气机构成为一汽大众、上汽大众、欧洲大众、墨西哥大众、巴西大众等核心供应商,公司逐渐实现对大众汽车集团的全球供货。

据公司年报,2021年公司气门传动组业务获得比亚迪新项目量产,并获得比亚迪“最佳质量奖”。

冷锻工艺经营模式(少批次,大批量才有经济效益)以及发动机冷锻件市场规模(单车价值量小)决定了该市场将是一个集中市场。

根据中国锻压协会的统计,全国目前约有锻造骨干企业460多家,生产冷温锻件企业40多家,专门从事冷温成形或以冷温成形为主要工艺的企业仅20多家。国内从事冷温锻的企业如精锻科技、大丰森威等产品主要集中在差速器齿轮、转向节等,与公司不存在直接竞争关系。

据公司2021年报,国内从事气门组精密冷锻件的企业有杰德汽车零部件、浙江黎明。气门传动组精密冷锻件主要企业有伊顿、舍弗勒和富临精工。

外资企业基本为多元化大型企业,如伊顿、舍弗勒和杰德汽车,发动机配气机构业务仅是其较小的业务单元。国内企业中,富临精工的生产模式与新坐标差别较大,富临精工采用外购毛坯的模式,将冷镦,冲压等重要工艺外包,而新坐标则均为自制。因此在成本控制、冷锻工艺掌握上,新坐标更有优势。而且从收入结构上,富临精工2021年锂电池正极材料收入占比61.64%,主业转向至锂电池材料。浙江黎明为A股上市公司,产品包括气门锁片、气门弹簧座、气门弹簧底座、气门挺柱、气门推杆、气门桥、气门旋转器等发动机配气机构零件,主要客户为日系、自主品牌和柴油机行业。

我们认为,在发动机精密冷锻件领域,新坐标具备在工艺、成本及技术优势,而当前该领域的参与者较少,随着混动化、发动机平台化的进一步推进,冷锻工艺更高效率和更低的成本优势将成为更多车企的选择,而新坐标也将有望获益。

2.2 公司冷锻新产品开拓可期

公司在冷锻工艺的全产业链布局:如上,冷锻工艺对模具、原材料处理等能力要求较高。

模具端:新坐标从成立之初即专注于冷锻工艺,在模具设计上积累丰富的经验,公司可以运用国际先进的冷锻模拟软件,对模具进行自主开发设计,凭借在模具材料,自主研发并生产出使用寿命长、性能稳定的模具。

材料端:公司在材料选择、线材自制上有专业判断能力,拥有材料锻造前处理和润滑技术。2018年公司投资建设年产6万吨冷锻线材环保精制项目。该项目产品涵盖低中高碳钢系列、合金钢系列、齿轮钢系列、工具钢系列、轴承钢系列冷锻精制线材。冷锻精制线材是公司主营产品的重要原材料,该项目的实施既保证对内原材料的供应,同时利用公司在金属材料处理的优势实现对外销售。

设备端:除了引入国际先进的多工位冷镦机、压力机等关键生产设备等外,公司具备专用和非标设备的设计开发能力,可自主改造关键设备。公司自主设计制造了无酸洗环保磷化生产线、异形线材的加工设备、独特高效剖分面磨削设备、内圆磨床和装配线等。

较强的产品横向拓展能力:公司成立以来,产品从气门组精密冷锻件拓展到气门传动组,其中气门传动组2015年量产后就得到市场的认可。近年来,公司根据汽车行业状况,致力于在新技术、新材料和新能源上深入拓展。

公司开发了精密阀类产品,适用于内燃机和新能源的变速箱和底盘系统。底盘系统精密零部件已经量产运用于比亚迪多个车型。公司先后申请空心电机轴、电磁阀开关等产品专利,实现了从燃油车转到新能源汽车及汽车电子领域的拓展。

空心电机轴产品:据公司专利文件,公司发布了一种空心结构的新能源电机转轴。现有技术中,新能源汽车电机转轴一般为实心结构,使得整车重量增加。为了实现新能源汽车电机转轴轻量化,空心电机轴设计将成为趋势。与行业其他空心电机轴设计不同,公司该专利采用多段式设计,解决实心电机轴重量较大以及全空心电机轴易导致杂质进入电机内部的缺陷。

电池阀开关产品:该电磁阀开关将使用在汽车防抱死系统(ABS)、车身电子稳定系统(EPS)中,公司产品密封性好,阀杆为塑料材质,下端设有密封球面,密封球面与阀座的密封锥面形成线接触的密封副,易于实现密封,另外塑料的阀杆与金属的阀座在开关时冲击噪声小。

二氧化碳热泵系统及热管理集成模块中精密部件拓展:2021年新坐标联合徐纳先生及 4 位非关联方股东共同出资设立控股子公司,其中新坐标持股63%,拟主要从事汽车二氧化碳热泵系统及热管理集成模块及相关阀件的研发、制造和销售。

图10:公司空心电机轴专利图 图11:EPS 等电池阀开关专利图

较强的成本控制能力:得益于冷锻工艺自身的低成本优势以及公司在全产业链的布局,公司产品表现出了较高的盈利能力。

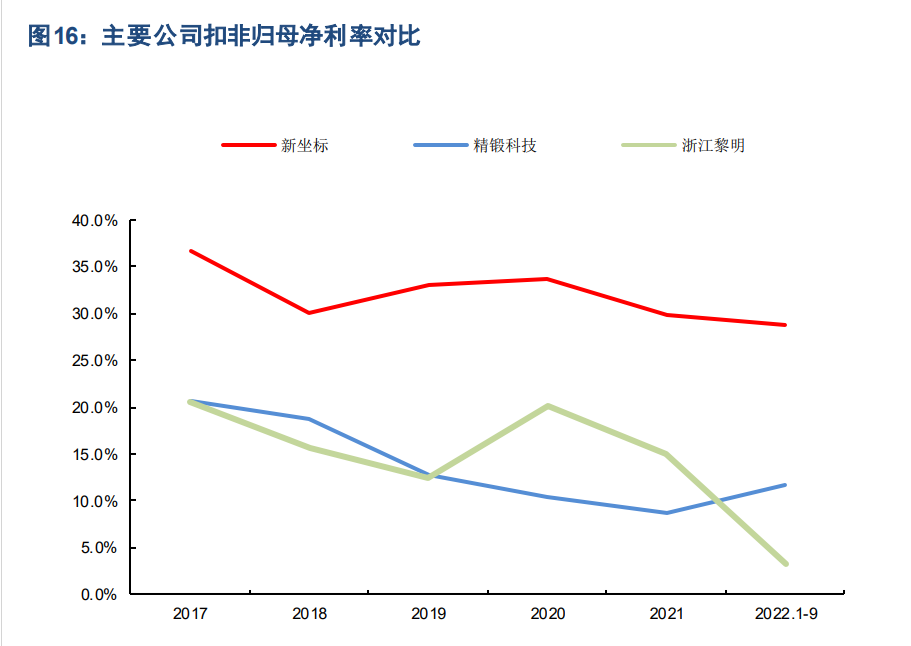

毛利率上,气门组精密部件近年来维持在近70%的水平,气门传动组随着产量的不断提升,毛利率稳步提升达到60%以上。扣非归母净利润率上,2017-2020年一直维持在30%以上,2021年随着湖州新坐标钢线生产线的投产,自主品牌客户占比提升,以及原材料价格上涨等,2021年扣非归母净利润率为降至29.8%,仍然在较高位置。

与同业公司相比,公司毛利率和净利率仍然处于领先位置,我们选取精锻科技、浙江黎明和富临精工,精锻科技综合毛利率2021年为29.26%,浙江黎明为37.9%,富临精工发动机相关产品业务毛利率为37.7%,均明显低于新坐标。

从锻造件产品的毛利率、扣非归母净利润率上,新坐标均具有较大的领先优势。

稳定的控股结构,有利于公司经营策略的稳定:

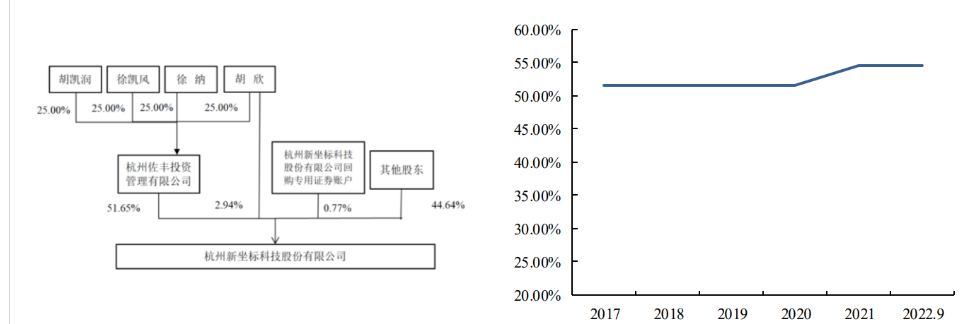

Ø 股权结构稳定:徐纳家族为公司实际控制人,自公司2017年上市以来,控股股东杭州佐丰投资、胡欣直接持股合计占比稳定在50%以上的持股比例,2022年三季度末,两者合计持股54.6%,控股权的稳定是公司经营策略一以贯之的关键。

图17:范氏家族为公司实际控制人 图18:上市以来控股股东+胡欣直接持股合计稳定

Ø 对核心人员实施限制性股票激励计划以及实施员工持股计划:2022年10月,公司董事会同意向119名2022年限制性股票激励计划的激励对象授予共计152.10万股限制性股票,激励对象涵盖副总及中层管理、核心技术人员。2022年12月,新坐标完成关于2022年员工持股计划完成股票非交易过户。

3. 盈利预测与估值

综上,受益汽车混动化及公司的竞争力,公司发动机配气机构业务仍将维持增长。凭借冷锻工艺,公司的横向产品开拓能力强,新市场开拓可期。

利好公司中长期发展,预计公司2022-2024年将实现归母净利润1.66亿元、1.94亿元和2.19亿元,对应EPS为1.23、1.43和1.62元,PE为16X、14X和12X。

4. 风险提示

公司新产品推广不及预期,新能源汽车行业发展不及预期,汽车行业景气度不及预期。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号