-

一体化压铸产业链

价值投机小学生

/ 2022-09-24 23:46 发布

/ 2022-09-24 23:46 发布作者

: 慧博智能投研一

概念及优劣势

1.一体化压铸

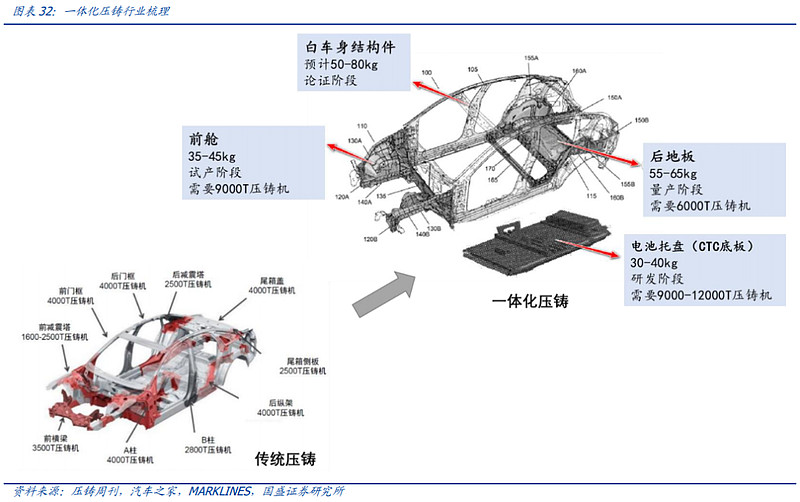

一体化压铸是将白车身上多个零件的复杂结构变为用压铸工艺只使用一个零件的新型制造技术

。 。 , “ 冲压+焊接” 模式, , , 。 , , 。

2

. “ 冲压+焊接” 模式相比优势( ) : 、 、 与传统

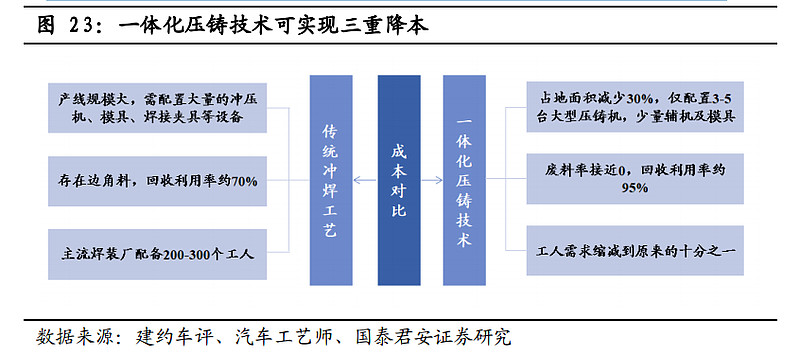

“ 冲焊” 工艺相比, 、 、 、 、 。 生产线成本下降

: 在传统“ 冲焊” 工艺下, , 、 、 、 , , , , , , , 。 , , 。 材料成本下降

: 在冲压过程中, , , 。 , , , , , , , 。 , , , , , “ 冲焊” 工艺全铝车身及大部分钢铝混合车身。 人力成本下降

: 在一体化压铸下, , 。 , , 。

( ) : , 冲焊与热处理工作量减少

: 在传统车身制造中, , , , 。 省去大量涂胶工艺环节

: 在传统汽车制造中, , 、 、 。 , , , 。 车型开发周期缩短

: 在传统车身制造中, , 、 、 , , , , 。

( ) : , 一体化压铸技术可将车身匹配的尺寸链缩短至2到3环

, , , , , 。 , 、 、 , , 、 、 。 , 。 ( ) : , 。 一体化压铸技术以压铸成型替代了焊接工艺

, , 。 , , , 。 ( ) : , 。 根据建约车评数据

, , , , 。 3

. “ 冲压+焊接” 模式相比劣势( ) 一台重型压铸机的采购价往往要上亿

, ; 冲压模具的寿命可达50万次, 。 ( ) 材料要求高

: 传统压铸件铝合金压铸件需要经固溶和时效热处理来满足车身性能所需的强度、 、 , 。 , , 。 。 工艺要求高

, : 压铸冷却水的布局、 、 , , 。 。 ( ) 车身维修成本高

, 。 二

发展进程

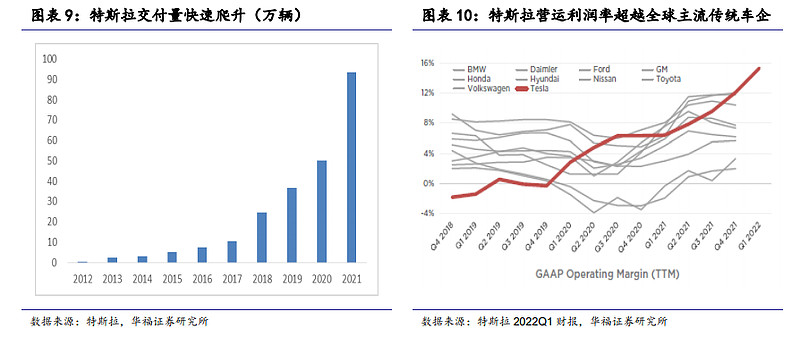

1. 特斯拉率先落地

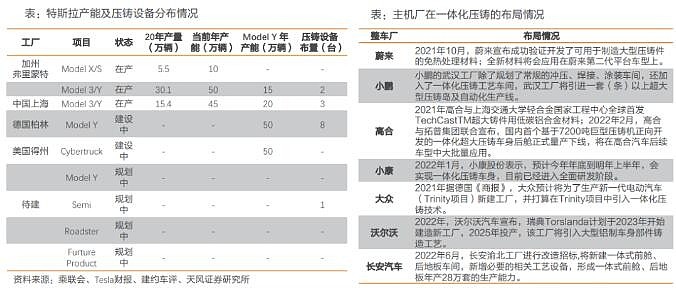

, 特斯拉已将一体化压铸技术作为标准工艺进行布局

。 、 、 、 , 。 其他主机厂跟进布局一体化压铸技术

。 , 、 、 、 、 、 。

2. 压铸商加快推进一体化压铸进展

我国汽车行业的主要铝压铸商有

: 文灿股份、 、 、 、 、 , 。

三

行业壁垒及产业链

1

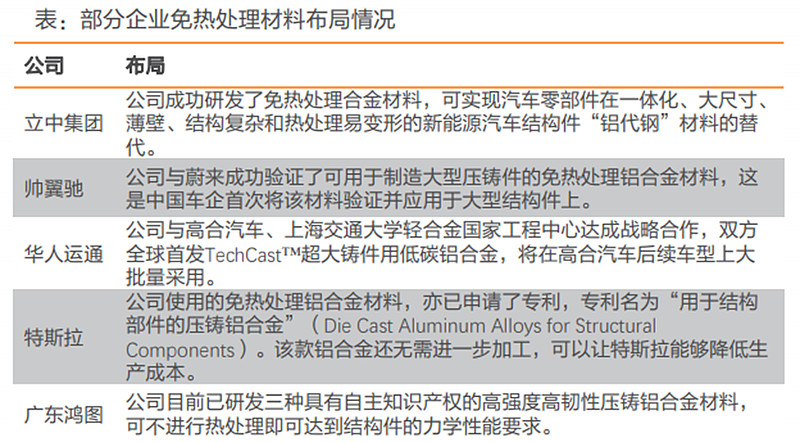

. ( ) : 在材料方面

, , , , 。 , 。 从当前市场竞争格局上看

, , 、 、 、 、 、 、 。 , “ 用于结构部件的压铸铝合金” 应用于一体化压铸当中, , 。

( ) : 大型压铸机需要对复杂的系统进行协调控制

, , 、 。 , “ 设计—试验—设计” 周期非常长, ; 大型压铸成形装备造价高昂, 。 当前用于一体化压铸的压铸机吨位都在6000T以上

, 。 , , 。 、 , 。 ( ) 压铸工艺壁垒

: 生产工艺会影响产品的成品率, , 。 、 、 、 、 、 , 。

大型模具生产壁垒

: 一体化压铸的零件, 、 、 , , 。 , 、 、 。 一体化压铸对模具的强度及韧性要求更高

。 , “ 高速充型与高压凝固” 上, 、 、 、 、 。 , , 。 2

. 产业链上中下游联动

, 。 、 , , 。

四

相关公司

1

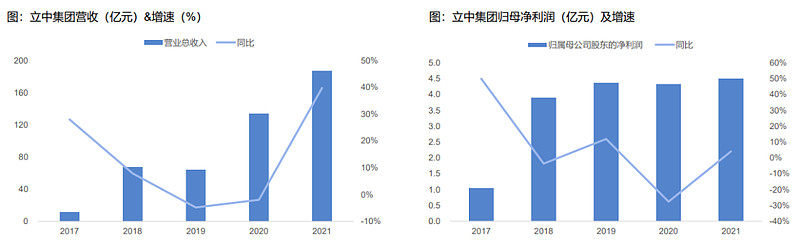

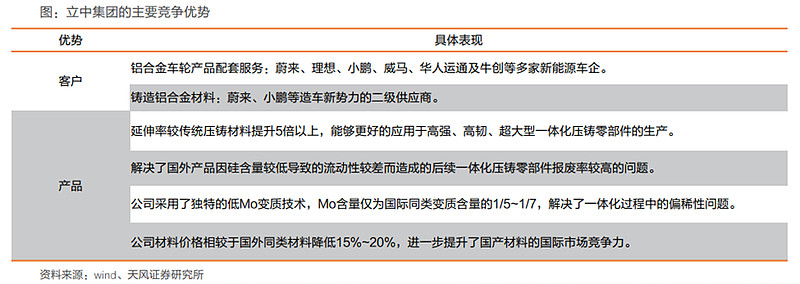

. 立中集团

: 公司始创于1984年

, 、 、 、 、 、 、 , 、 、 、 、 、 、 、 、 。 。 , , ; 其中, 、 、 、 、 。

立中集团客户优势在于公司拥有广泛且稳定的新能源汽车客户市场基础

, 。 , 、 。 , , , , , 。

2

. 力劲科技

: 力劲科技是全球最大的压铸机制造商之一

, 、 , 、 ( ) 。 、 、 。 2021年

, : 力劲DREAMPRESS 9000T巨型智能压铸单元, , 、 。 3

.

( ) : 国内一体化压铸模具龙头

。 , , , 、 、 。 ( ) : 于2019年开发全球首套6000T大型一体式后底板结构件模具

, ; 目前正在开发的首款9000T大型一体式车身结构件模具于2022年3月投产, 。 , 。 文灿股份

、 。 , 、 、 。 4

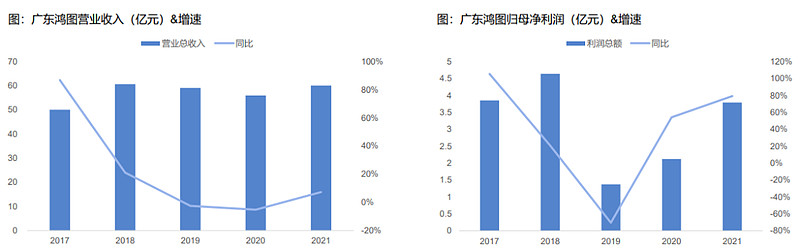

. ( ) : 广东鸿图一体化结构件的生产制造具有较高的技术壁垒

, 。 。 , , 、 , 、 。 在压铸工艺上

, , 、 , 。 , , 、 、 。 , , 。 , 。 2021年度广东鸿图营收60.03亿元

, , ; 2021年度公司实现归母净利润3亿元, 。 , , ; 另一方面, 、 、 , 。

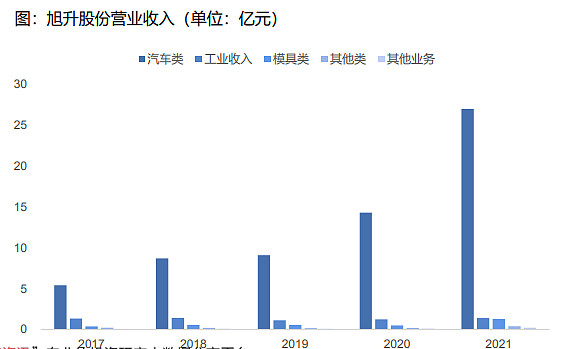

( ) : 公司为零部件中的新势力

, 。 , , , , 。 2022年02月25日

, 。 , , 。 2021年

, , 。 , , 、 , , , 。

( ) : 公司高压铸造技术优势明显

, 。 、 , 、 、 、 、 。 , , 。 2021年11月

, , , 。 , , 。 , , 。 2021年

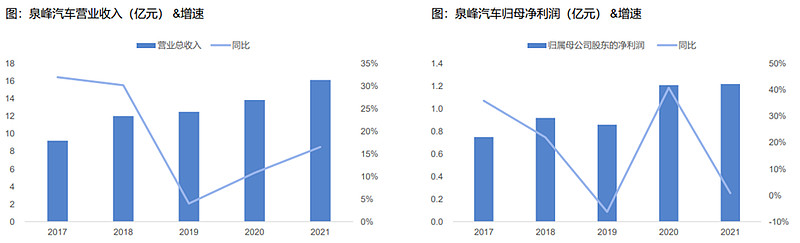

, , , , , 。 ( ) : 国内铝合金零部件龙头之一

, 。 、 、 。 、 、 , 。 2021年公司实现营收30.2亿元

, 。 , 。 , 。 , , , 。

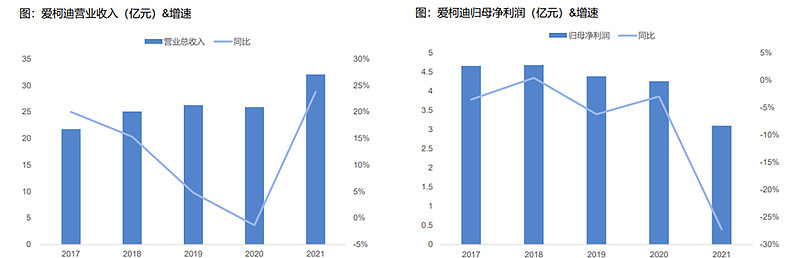

( ) : 爱柯迪是领先的汽车铝合金精密压铸件专业供应商

。 , 、 、 、 、 、 、 。 2021年

, , ; 新能源汽车用产品收入同比增长约180%, 、 、 , 。 、 、 、 、 , 、 、 , 。 业务覆盖美洲

、 、 , 、 、 、 、 、 、 、 、 、 、 、 。

( ) : 公司形成以汽车热交换零部件

、 、 , , “ 三电系统” 。 , ; 马鞍山生产基地将增设2700T两台, 、 、 、 、 。 , 。

5

.

( ) : 由于在经营上的良好表现

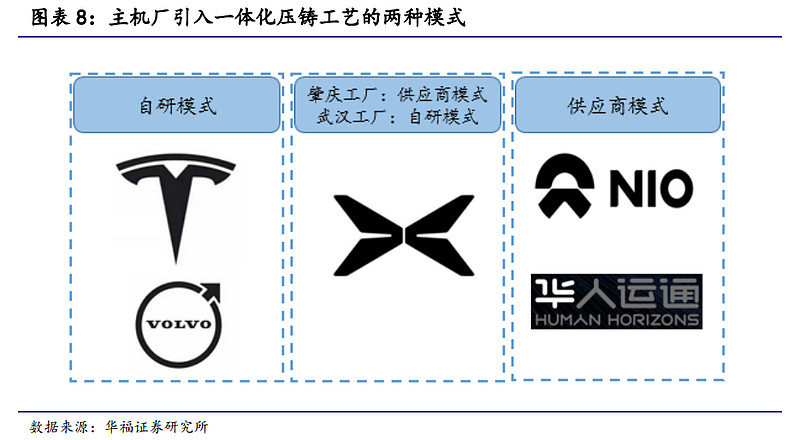

, “ 新旧” 势力纷纷布局一体化压铸。 , , 、 。 , , ; 随着柏林工厂、 , 、 、 , 。 , , , 。

( ) : ET5车身后底板采用一体化压铸工艺

, 、 、 。 , ; 其中, 。 ( ) : 小鹏使用两种模式同时布局一体化压铸

, , , , 。 , 。 ( ) 华人运通与拓普集团合作开发的7200T一体化超大压铸后舱已于2022年2月下线

, , 。 ( ) 公司是传统燃油车企中较早布局一体化压铸的

, 。 , 。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号