-

PET铜箔产业链

价值投机小学生

/ 2022-09-23 07:46 发布

/ 2022-09-23 07:46 发布作者

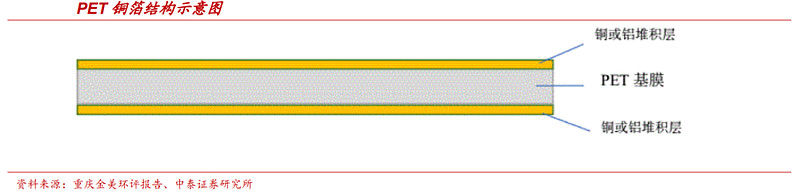

: 慧博智能投研PET 铜箔是一种具有

“ 三明治” 结构的微米级复合铜箔。 “ 铜-高分子-铜” 复合的“ 三明治” 结构, 、 , 。 , , , , , 。

一

行业现状

锂电铜箔目前作为锂电池的负极集流体

, , , , 、 , 。 、 , , 。 1

、 集流体

, , 。 , 、 。 一般情况下

, , 。 , 。 , 。 2

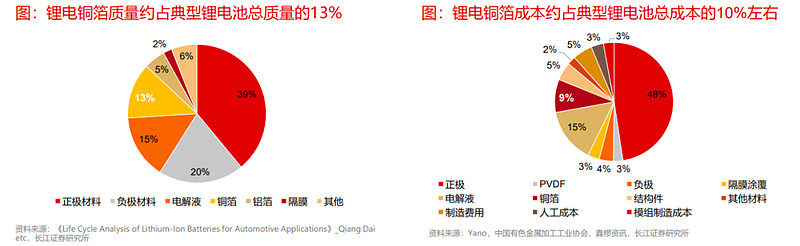

、 、 作为锂电池核心原材料之一

, 。 , , ; 成本占比约10%, 。

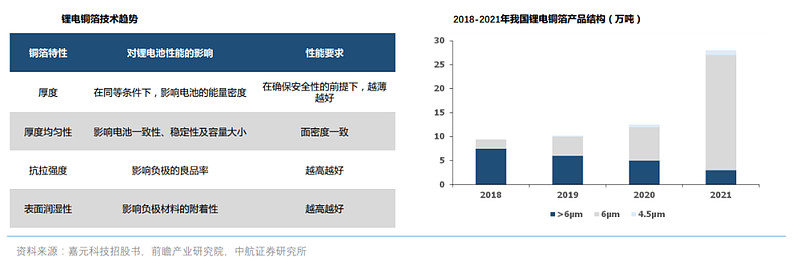

在相同体积的锂离子电池中

, , , 、 。 以方形电池为例

, , , , , 。 , , 。 , , 。 2018-2021年

, 。

3

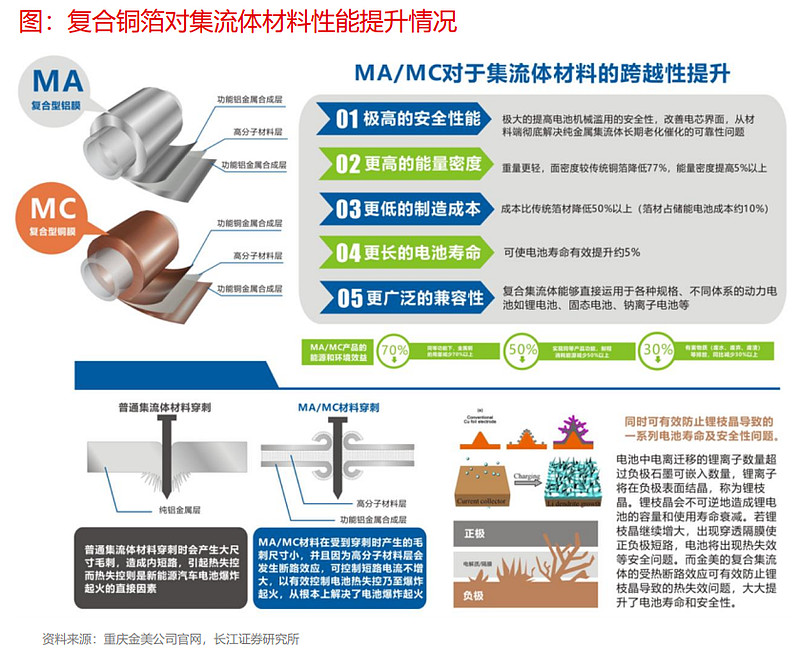

、 , 安全性高

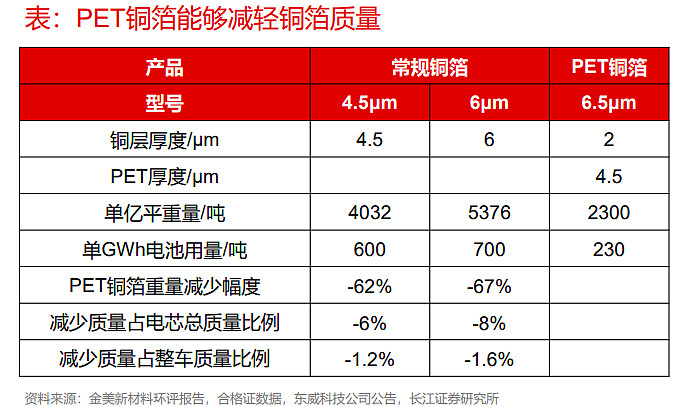

: 电池自燃是由于发热失控导致的内短路。 , , , 。 , , 。 , , , 。 提升能量密度

: PET 材料相较金属铜轻, , , 。 成本低

: 成本比传统箔材理论上可降低50%以上。 ( ) 寿命长

: 在电池充放电的过程中, , , , 。 兼容性广

: 复合箔材能够直接运用于各种规格、 , 、 、 。

4

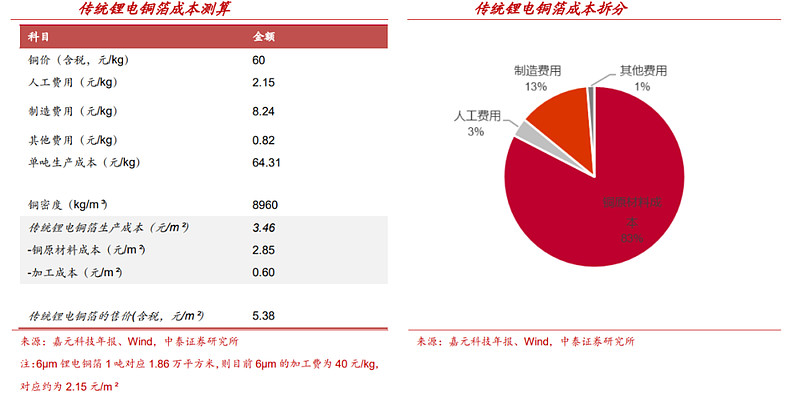

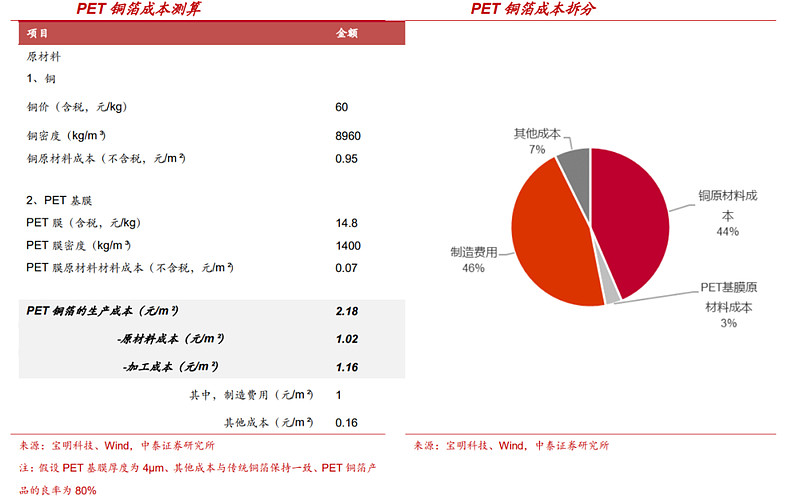

、 按照目前铜价 6 万元/吨进行计算

, , , ; 加工成本为 0.6 元/㎡, 。 , , , , 。 , 。 , , 。 , , ; 加工成本在 1.2 元/㎡, 。 , 。 目前 6μm 锂电铜箔的加工费在 4 万元左右

, 。 、 、 , 。 , , 。

二

目前PET铜箔处于产业化前期阶段

1

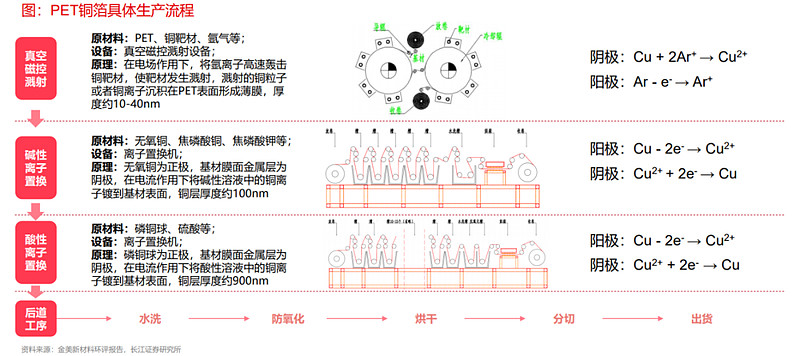

、 PET铜箔生产工艺的基本原理是在PET表面镀上铜层

, 。 , 。 , 。 , 。 目前 PET 铜箔制作过程主要包括两步法和三步法

: 复合铜箔两步法生产步骤包括磁控溅射和水电镀。 、 。 , , 。

2

、 、 真空磁控溅射的设备主要采用海外设备为主

, 。 , 。 , 、 、 。 生产成本方面

, , 、 。 对于产业

、 , , , 。 , , : 1

) , , ; 2

) , , ; 3

) , 。 此外

, , , 。 3

、

三

产业链及相关公司梳理

PET 铜箔处于产业链中游

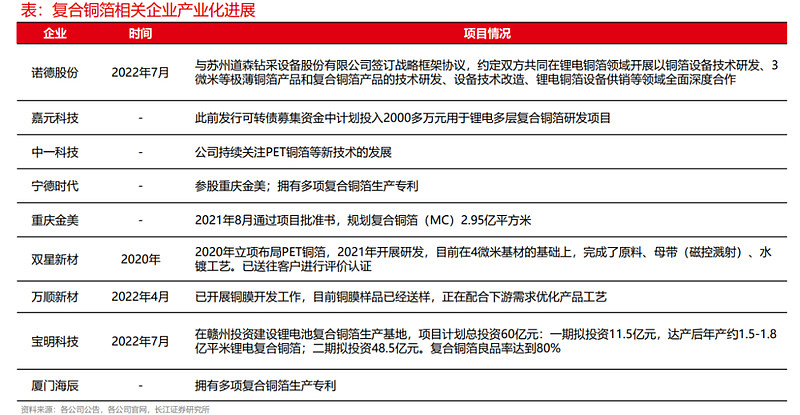

。 , 。 , , , 。 、 。 目前产业链上下游企业积极布局锂电铜箔领域

。 , , , 。 , 、 , , 、 。 , 。

1

、 ( ) 复合铜箔设备包括磁控溅射设备和水电镀设备

。 , , , ; 然后将金属化后的 PET 膜放至水平电镀设备上, , 。 东威科技积极布局磁控溅射和水平电镀设备

, 。 , 、 、 , , , 。 , “ 水平设备产业化建设项目” , , , , 。 ( ) 化学镀铜得到的铜层具有致密

、 。 , , 。 。 、 、 、 、 , 。 三孚新科正积极布局 PET 镀铜专用化学品领域

。 , 。 , 。 , 。 , 、 、 。 , 。 ( ) PET 膜机械性能优秀

, 。 , , , , ; 此外其具备良好的耐热性与耐化学药品性。 、 、 , , 。 高端 PET 薄膜被国外垄断

, 。 , 、 、 , , 。 , , , 。 , , , , 。

2

、 ( ) 重庆金美新材料科技有限公司

( “ 重庆金美” ) 。 、 , 。 ( ) ( ) , 。 , , , 。 目前公司正在进一步扩建复合铜膜和复合铝膜

。 , 、 , 。 , 。 重庆金美计划于 2022 年引入先进生产设备

, 。 。 , , , 、 。 , , 。 ( ) , 复合铜箔的概念于 2017 年诞生

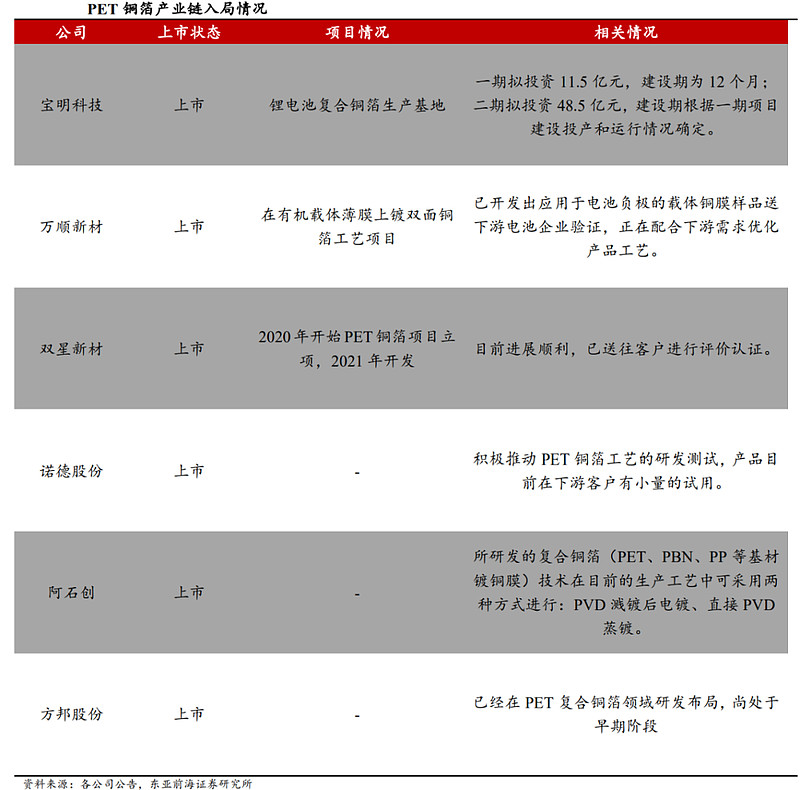

, 。 , 。 , , 。 、 、 , 。 相关中游供应商开始逐步布局 PET 铜箔领域

。 。 , 、 、 , , 。 , 、 、 、 、 , 。 宝明科技计划投资建设锂电池复合铜箔

。 , , 。 , , , ; 二期拟投资 48.5 亿元, 。 万顺新材已开发出电池负极的载体铜膜

。 , , , , 。 。 双星新材 PET 铜箔项目已送往客户进行评价认证

。 , 。 , 、 ( ) 、 。 , 。 诺德股份

、 。 , , , 。 , , 。 , , 。

3

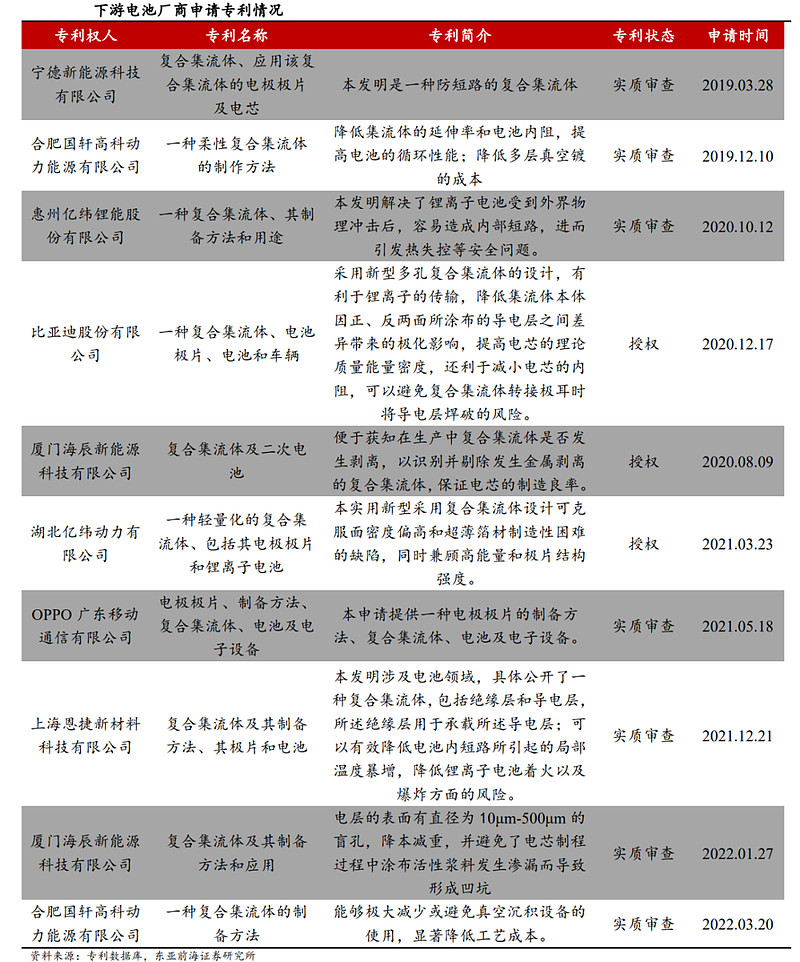

、 下游电池厂商积极推进复合集流体研发验证

。 , 、 、 。 , , 。 在动力电池领域

, 。 , , , , 。 , 、 、 , , , 。 。 在储能电池领域

, 。 , , , 。 , , , , 。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号