-

锂电池:4680电解液体系变化,能量密度和电芯降本再下一城

价值投机小学生

/ 2022-07-29 09:58 发布

/ 2022-07-29 09:58 发布( : 东北证券) 1. 4680 电池在能量密度

、 1.1. 4680 能量密度提升超过刀片电池和同体系方形高镍电池

4680 能量密度超过刀片电池和同体系方形高镍电池

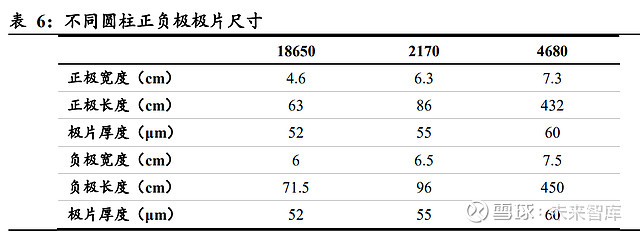

。 , , 。 4680 电池为直径 46mm

, , , , , , 、 、 , ; 由于 CTC 技术取消电池包模组, , 。 和 18650

、 。 , , , , 。 圆柱封装更适合锂电池向高能量密度延伸

。 , , 。 《 》 , , , , , , 。

大圆柱的劣势为阻抗大

。 , , , , 。 , , , , , , 。 全极耳增加电流通路

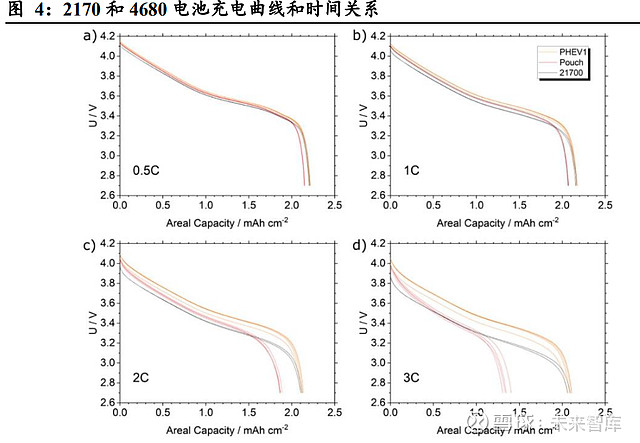

, , , 。 。 , , , , , , , , 。 , 。 1.2. 快充速率进一步提升

圆柱和方形更适合高速率快充

, 。 、 , , , , 。 , , , 。

充电效率迅速提升

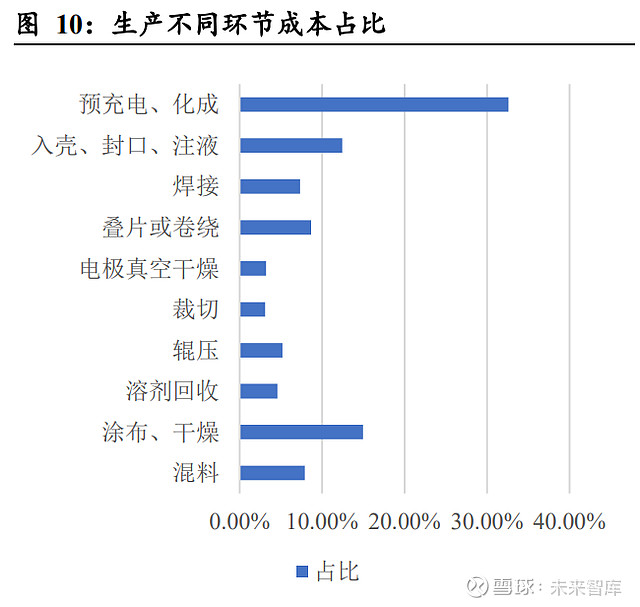

。 , , , 。 , , 。 1.3. 干电极和强一致性属性利于标准化生产降低成本

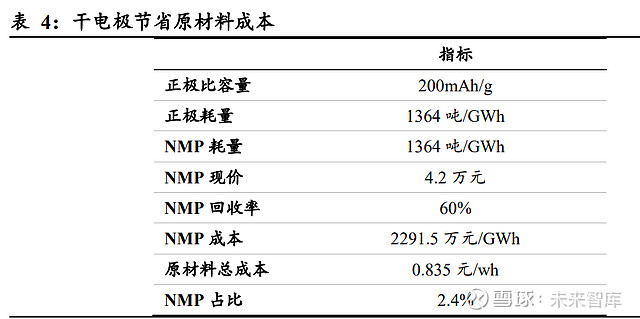

干电极技术

( ) , 。 , ( ) , , 。 , ; 不使用溶剂, , , ; 特斯拉的干电极技术源于 2019 年收购的超级电容公司 Maxwell, , , 。 由于湿法成型工艺使用了溶剂

, , , , , , , 、 、 。 , , , 、 、 。 , , , , 。 干电极节约锂电溶剂

, 。 : 1, , , , , , , , 。 , , , 。

干电极工艺减少混料

、 , , 。 , , 、 , ( ) , 、 , 。 , , ( ) 。 , , , , ; 能耗占总生产成本约 3%左右, , , 。 圆柱电池历史最久

, , 。 、 、 , , , , 。 , 、 。 , 、 , 。 , 。 , , , , , 。

2. 高浓电解液适配高镍正极

, 2.1. 4680 电解液用量减少

, 4680 电池电解液用量减少到 245 吨/GWh

。 , 。 , , ( ) , 。 , , , , , , , , 。 残存电解液用量的体积系数 1.4

。 , , 。 , , , , , , , 。 。 , , , , , 。

4680 电池正负极能量密度高于 2170

, , 。 , , , 。 , 、 、 、 。 、 、 、 , , , 、 。 电池性能要求不同对电解液的需求不同

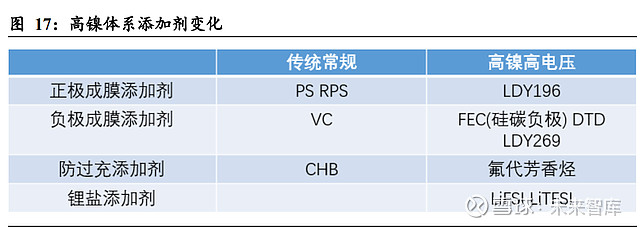

, 。 , , , 。 , 。 , , 。 , , 。 2.2. 高浓电解液和氟化溶剂能有效提升高镍电池性能

提升能量密度要求提高电解液浸润性和稳定性

。 , , , , 。 , , , 。 。 : 高电导率+高稳定性。 , , 。 。 、 。

8 系和高镍正极加速电解液分解

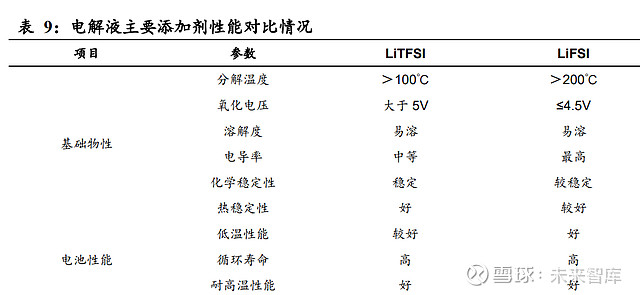

, 。 , , , 。 , ( ) , , 。 ( ) ( ) , , , , , , , 。 : 溶剂<稀溶液 <浓溶液<盐。 , , 。 , 。 酰胺型锂盐相对 6F 有更强的溶解能力

、 。 , , , ; LiTFSI 对铝箔进行腐蚀的开启电位在 4.2V 左右。 ( ) , 。

LiFSI 在 8 系三元正极体系电池中的添加量约为 1%-2%

。 , , , , , , 。 用量提升各家扩产积极

, 。 , , , , , , , , , , , 。 , 。 , , , , , 。 若添加量提升至 5%

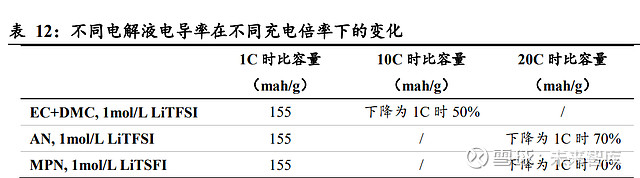

, 。 , , , , 。 添加 LiTFSI 在快充倍率提高时可有效保持比容量

。 , ( ) , , 。

2.3. 氟化溶剂提升 NCM811/SiOx 体系电池性能

研究表明 FEC 添加剂能够有效的提升含 Si 负极的循环稳定性

。 。 , 。 , ( ) ( ) 、 、 , 。 。 瑞士保罗谢尔研究所的 Paul G. Kitza 和 Erik J. Berg 对 VC 和 FEC 在负极的成膜机理研究表明两种添加剂能够使得 SEI 膜的剪切存储模量提升一倍

, 。 。 , , ( ) 。 , , , 、 、 , , , 、 。 添加 6%-8%FEC 的电解液表现出较好的综合性能

。 , , , , , 、 、 , , , , ; 进一步提高添加量时电池的首效也会衰减, 。

FEC 预计 2024 年开始供需错配

。 , , 。 , 、 , 。 3. 4680 电解液体系主要企业分析

3.1. 天赐材料-LiFSI 布局规划领先

天赐材料 LiFSI 扩产规模位居前列

。 , , 。 , , 。 、 。 , , ( ) , 。 3.2. 瑞泰新材-LiTFSI 量产应用

公司已成功研发并量产双三氟甲基磺酰亚胺锂

( ) 、 ( ) ( ) , , 。 , , 。 , 。 , 。 , 。 3.3. 新宙邦-新型添加剂研发超前

2018 年新宙邦开发了 LDY196 型正极成膜添加剂

, 、 , , , , , 。 , , , 。 , , , 、 , , , , , 。 3.4. 华盛锂电和永太科技-FEC 扩产规划领先

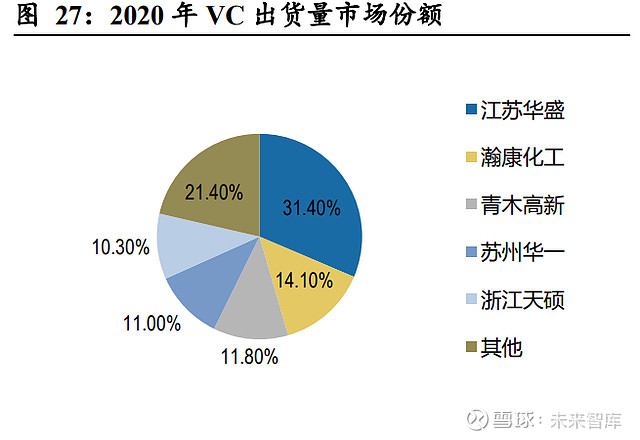

根据 EV Tank 统计

, , , 。 , , 。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号