-

斯达半导凭什么是IGBT龙头?从英飞凌能力圈来看国产IGBT差距

老范说评 / 2021-05-06 18:04 发布

2019年斯达半导(603290.SH)在全球IGBT模块市场中排名第八,是唯一进入前10的中国企业。2020年新冠疫情对公司经营有所影响,但在工控、新能源等需求驱动下,公司业绩实现稳健增长,今年一季度得益于缺芯潮,营收与净利润更是实现翻倍。

IGBT应用领域很广,汽车、通信、消费电子和工控等均为其主要应用领域。在功率半导体中IGBT属于技术壁垒较高的一种,虽然其不遵循摩尔定律,技术迭代较慢,但因为在应用中需要具备高可靠性、高稳定性等要求,从芯片设计到模组需要很长时间的技术积累和经验积累,客观上导致中国IGBT与国外有较大差距。

斯达半导:站在新能源的风口上

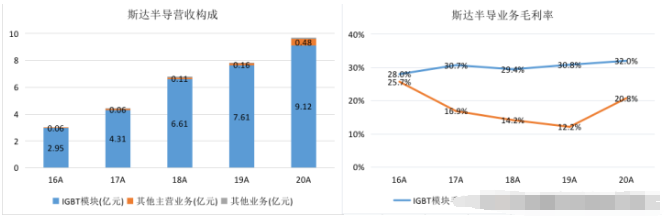

2020年斯达半导实现营收9.63亿元,同比增长23.55%;净利润1.81亿元,同比增长33.6%;扣非净利润1.55亿元,同比增长29.6%。2021年一季度公司营收、净利润与扣非净利润分别为3.25亿元、0.75亿元、0.65亿元,分别同比增长135.7%、177.2%和229.3%,单季度营收与净利润均创历史新高,其驱动力主要来自新能源车、工控等的旺盛需求:

资料来源:Wind股票,阿尔法经济研究

斯达半导的业务模式可以看成Fabless+由自主设计+外购的合体,其IGBT芯片和快恢复二极管芯片主要通过自主设计和晶圆厂代工为主,主要代工厂为华虹和上海先进,其他诸如DBC板等采购自外部供应商。历史上斯达半导对外购芯片具有一定依赖性,2016-2019H1外购芯片数量为0.13亿颗、0.23亿颗、0.28亿颗和0.15亿颗,其中2016-2018年外购芯片数量超过了自主研发芯片数量,自主程度较低。但从这几年的发展状况来看,公司产能等的提升,外购占比下降,自助程度不断提高。

2016-2019H1英飞凌和IXYS Semiconductor是斯达半导的前五大供应商,均向公司销售芯片。在产品上,公司对外主要提供IGBT模块,其营收从2.95亿元增长至9.12亿元,年复合增长率高达32.6%,营收占比超过94%。结合公司业务模式,可以看出,公司提供的IGBT模块中芯片部分来自自研,部分来自外购。毛利率方面,公司综合毛利率由28%提升至34.2%,其中核心产品IGBT模块毛利率由28%提升至32%,既有市场地位和竞争力提升的因素,也有需求驱动的原因:

资料来源:Wind股票,阿尔法经济研究

具体到产品类型,斯达半导产品以IGBT模组为主,其他产品有MOSFET、IPM、FRD等,但总体占比不大。IGBT有高压(2500-6500V)、中压(1200-2500V)和低压(650-1200V)之分,其中工业用IGBT一般为650/1200/6500V,新能源车和家电用IGBT一般为650/1200V。斯达半导主要以1200V IGBT模块为主,2016-2019年1200V IGBT模块营收占比一直超过73%,2020年保守估计1200V IGBT的占比仍超过70%。

斯达半导的IGBT模块超过600种,电压等级涵盖100-3300V,电流等级涵盖10-3600A,涵盖了IGBT的主要应用领域,但公司业务重点还是很明确,IGBT模块将聚焦新能源车领域。年报中公司提到,2020年其车规级IGBT模块合计配套超过20万辆新能源汽车,同时新增多个国内外知名车型平台顶点,此举将对2022-2028年新能源汽车模块销售增长提供持续推动力。

从英飞凌的能力圈看斯达半导的差距

IGBT是由BJT(双极型三极管)和MOSFET组成的全控电压驱动的功率半导体,具有MOSFET开关速度快、输入阻抗高、控制功率小、驱动电路简单和开关损耗小等特点,也具有BJT导通电压低、通态电流大等优点,非常适合高压、大电流和高速等应用场景。

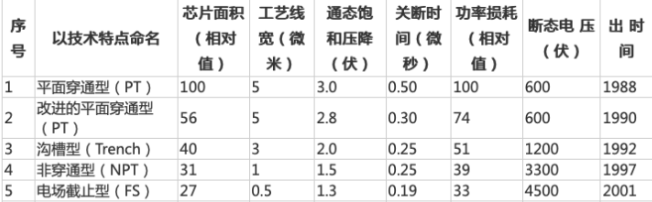

IGBT的理论研究在20世纪60年代就已出现,直到80年代末期第一代IGBT产品PT-IGBT问世。不过由于第一代IGBT导通电阻和功耗较高,并联使用时容易造成器件短路,因此未能普及。

90年代初英飞凌的前身西门子半导体部门开发出了NPT-IGBT即非穿通型IGBT,其与PT-IGBT的差别是以低掺杂的N-基区作为衬底,这样N-型衬底中的电场沿着集电极方向线性降低,也不再"穿通"N型衬底,因此被称为"非穿通"IGBT。此外NPT-IGBT采用薄硅片技术,以离子注入发射区替代高复杂、高成本的厚层高阻外延,可降低生产成本,兼具了成本与性能的优势。N-衬底必须设计得相对较厚,以便承受所有阻断电压,因此N-基区的损耗成为IGBT总损耗的主要部分:

资料来源:英飞凌资料整理,阿尔法经济研究

从上个世纪80年代末发展至今,IGBT经历了7个世代,从PT-IGBT到常见的Trench-FS IGBT,其面积、工艺线宽、通态饱和压降和关断时间等各项指标不断优化,断态电压也从600V提高到6500V以上,填补了MOSFET在高压领域的不足。这其中NPT-IGBT是第四代产品,Trench-FS IGBT则是第六代:

资料来源:斯达半导招股书,阿尔法经济研究

场截止型FS-IGBT相比NPT-IGBT,在N-基区衬底和P发射极中间增加了电场终止层,因此N-衬底的厚度可以降低。在反向阻断时如果电压较高,电场渗入到N-型衬底后线性降低,终止层可以截止剩余的电场,形成类似于PT-IGBT内的梯形电场分布。不过无论是PT/NPT-IGBT还是FS-IGBT,其均为平面栅极结构,载流子的浓度会从集电极到发射极逐渐降低,因此影响拖尾电流和关断损耗等。

沟槽栅IGBT(Trench-IGBT)是将沟道变到垂直面,基区PIN效应增强,栅极附近载流子浓度增大从而提高电导调制效应,降低了导通电阻,为增加长基区厚度、提高耐压创造了条件,也是高耐压、大电流IGBT采用的主要技术。英飞凌的研究表明,沟槽栅IGBT的载流子浓度从集电极到发射极是逐步提高的,而诸如NPT-IGBT等平面型的则相反,更高的载流子密度有利于降低通态损耗:

资料来源:英飞凌资料整理,阿尔法经济研究

英飞凌是全球领先的IGBT厂商,其拥有从第一代到第七代所有的相关技术。比如1997年英飞凌研发了第四代NPT-IGBT,NPT-IGBT也是目前应用最广泛的IGBT,斯达半导也拥有该项技术。因为采用了离子注入工艺,NPT-IGBT可以精准控制结深从而控制发射极效率,增加载流子浓度来降低关断损耗,可以保持基区原有载流子寿命而不影响稳态功耗。此外NPT-IGBT具有正温度系数特点,虽然在低正向电压或电流下表现出负温度系数,但电流增大时便会自动变为正温度系数,正因其具有的自我调整特性,也使得NPT-IGBT可实现器件并联。

沟槽栅场截止IGBT(Trench-FS IGBT)也是最先由英飞凌于2000年提出的技术,该技术与FS-IGBT最大的区别是将平面沟道变为垂直面,FS层降低了芯片厚度,沟槽栅提高了载流子浓度,通过两者相融合,使得IGBT的通态损耗和开关损耗均有所降低,因为厚度降低,单位IGBT所需的硅材料也有所降低。

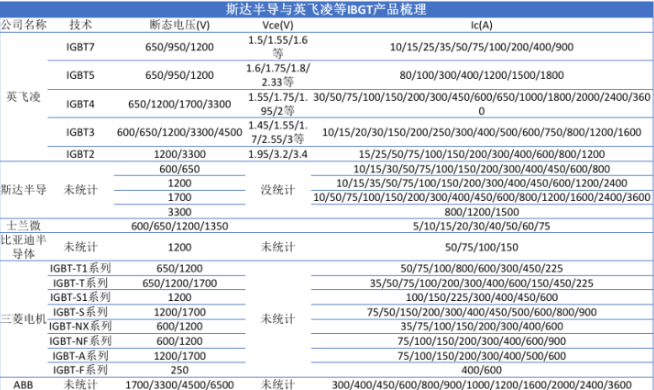

2018年英飞凌研发了第七代微沟槽型IGBT,可以更大程度减小器件体积和功耗,通过芯片开关损耗优化设计还提升了功率密度。英飞凌首批IGBT7产品涵盖了Easy和Ecomo两种封装,电流涵盖10-900A,电压650/950/1200V,主要面向光伏、新能源车和UPS等领域:

资料来源:信达证券研报,阿尔法经济研究

目前在全球主要的IGBT厂商中,英飞凌和三菱电机等具有齐全的产品线,而且技术上英飞凌从第四代NPT-IGBT直接跳跃到第七代微沟槽场截止技术,相比而言斯达半导、士兰微产品仅能覆盖部分,技术上的差距仍然存在。比亚迪半导体和株洲中车时代因为业务特殊性,其IGBT分别面向新能源车和高铁等,在车规级和高电压领域形成自己的竞争优势:

资料来源:各公司官网整理,阿尔法经济研究

技术上,斯达半导是国内屈指可数的拥有6代IGBT技术的企业,2020年基于Trench FS技术的650/750V IGBT芯片及配套快恢复二极管在新能源车中的使用比率进一步提高,1200V IGBT芯片在华虹12英寸产线上开发成功并批量生产,1700V IGBT芯片及配套快恢复二极管芯片在风电、高压变频器等规模化装机应用,2021年其市场份额将进一步提升。当然公司开发的车规级SGT MOSFET研发成功,预计2021年开始批量供货。

单就技术层面来看,斯达半导作为国内IGBT厂商,与一线的英飞凌差距不大了。当然渠道、品牌等软实力上,国内厂商的差距是明显的。

代工还是IDM?—国产IGBT面临的模式挑战

IGBT是一个具有很高进入壁垒的行业。技术上IGBT设计工艺极为复杂,不仅要保持模块在大电流、高电压和高频率环境下的工作,还要保持损耗、抗短路能力和导通压降维持平衡,因此想要在IGBT行业立足必须拥有深厚的技术积累和强大的创新研发能力,这也是英飞凌等厂商能在IGBT领域长期屹立不倒的原因。第二是由于下游客户对IGBT的性能稳定性和可靠性等有严格要求,因此产品认证周期较长,而且一旦认证通过下游厂商不易更换新供应商,更替成本高,IGBT的进入壁垒很高。

竞争格局上,IGBT的市场集中度非常高,英飞凌凭借技术、渠道、客户等优势,成为全球最大的IGBT厂商,市占率接近30%。三菱电机、富士电机、安森美和ABB是全球重要的IGBT厂商,五大厂商市占率合计超过70%。国内目前具有自主研发能力的IGBT厂商仍屈指可数,研发设计经验等均很薄弱。实际上国内一些IGBT模块企业是将采购自英飞凌等的芯片进行封装和模组后对外销售,仍不具有核心的芯片设计能力:

资料来源:智研咨询等整理,阿尔法经济研究

自给率低是国产IGBT的第二大难题。株洲中车时代在高铁中使用的高压大电流IGBT具备一定的替代能力,但包括车规级在内,国产IGBT产量偏低而且偏低端,对外依存度仍然较高。2017年国内需求量高达6680万个,而产量仅有820万个,自给率仅有12%,国产化率太低:

资料来源:智研咨询,阿尔法经济研究

IDM模式是IGBT行业比较理想的模式,英飞凌、三菱电机等便采用了IDM模式。IDM模式需要大资金投入,中小型企业很难承担,因此也就少数玩家有实力玩得动。近几年士兰微等将精力专注于特色工艺,所谓的特色工艺不再比拼线宽尺寸,而是通过工艺平台建设、器件构造研究、线路架构设计和验证以及封装技术等的研发、协同与整合,形成综合性的竞争优势,这是特色工艺下IDM模式的优势。

国内有能力代工IGBT的晶圆厂主要是华虹和上海先进,中芯国际也有一定能力。华虹在2011年便量产的1200V NPT-IGBT,2013年以来也相继量产了600-1200V FS-IGBT,目前也是国内唯一拥有IGBT全套背面加工工艺的代工厂。上海先进自2004年提供IGBT代工业务,2008年在国内建立了IGBT背面工艺线,具备IGBT正面、背面和测试等完整的IGBT工艺能力,涵盖了650-6500V包括PT/NPT/FS/Trench等技术在内的IGBT生产能力。目前其6英寸产线专注平面IGBT和FRD工艺,8英寸专注于Trench FS-IGBT工艺,电压覆盖450-1700V。

IDM方面,华润微、士兰微、比亚迪半导体、株洲中车时代等是国内优秀的IDM企业,从IGBT设计到模块均实现资产,但是总体上国内IGBT产能不足,尤其是这波缺芯潮让产能不足的瓶颈更显无疑。主要原因第一是国内IGBT产线以6英寸、8英寸为主,华虹和士兰微的12英寸产线还处于产能爬坡期,产能扩张受限。第二是IGBT的关键工艺复杂,制造工艺难度较高,相比模拟芯片等传统工艺,IGBT制造技术还要考虑高压等,代工厂想形成完善的IGBT工艺,仍需投入大量的人力、物力和资金。此外IGBT芯片封装、模块封装等也考验封测厂的技术能力,综合上述因素,客观上使得国内IGBT产量严重不足。

第三代半导体时代,IGBT的戏还怎么唱?

IGBT的需求供不应求,国内IGBT的对外依存度很高,在当前复杂的国际大环境下,国产替代迫在眉睫。过去几年,国内IGBT产业取得长足进步,除了传统的IGBT厂商,还有很多新玩家也进入这个市场。传统厂商中,比亚迪半导体长沙项目开工建设,建成投产后将拥有25万片8英寸新能源车用芯片产能,可满足装车50万辆的产能需求。斯达半导新建年产120万个新能源车用IGBT模块项目,株洲中车时代计划量产第六代IGBT模块,8英寸IGBT产线产能也达到24万片/年。新玩家中,天毅半导体2018年在浙江成立浙江天毅半导体科技有限公司,专注于IGBT芯片模块设计和控制技术,具备半导体设计、封装和控制器硬件等特种材料自主研发能力。

不过现在的问题是,硅基IGBT的性能潜力已经接近极限,未来SiC基IGBT等成为发展趋势,国内相关厂商是否具备了迎接未来竞争的实力呢?

硅基IGBT的最高电压据说只能达到8400V,接近极限,采用串并联或多电平拓扑等方式可以弥补电压上限,但频率和工作温度等限制了高压大功率硅基IGBT的发展,这是硅自身较低的禁带宽度等性能所局限的。

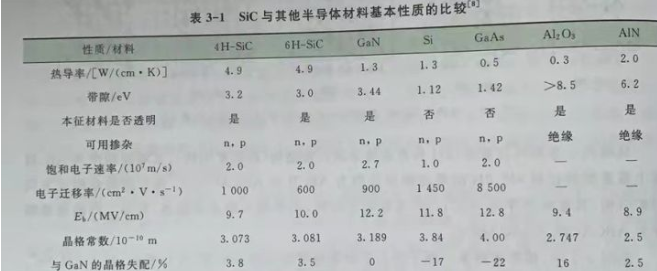

SiC具有200多种晶形结构,4H和6H是最主要的两种结构。4H-SiC和6H-SiC的带隙为3.2eV和3eV,而硅为1.12eV,其热导率为4.9W/(cm*K),接近硅的4倍,饱和电子漂移率是硅的2倍,因此可以很好满足高温、高频、大功率等苛刻条件的需求:

资料来源:公开资料整理,阿尔法经济研究

SiC的应用起步较早,早在1996年便有了第一个6H-SiC IGBT,不过即便到目前,SiC的应用还存在诸多难点,这些难点贯穿于SiC材料的制备、器件的制造、封装技术等几乎所有环节。

目前SiC器件的主要应用领域有LED、肖特基势垒管(SBD)、SiC-MOSFET、高电子迁移率晶体管(HEMT)和SiC-IGBT等领域,其中在LED、SBD和MOSFET中的应用逐渐成熟,Cree、英飞凌和罗姆等成为SiC基器件的主要厂商:

资料来源:公开资料整理,阿尔法经济研究

SiC-IGBT有N型和P型两种,其中P型SiC-IGBT与SiC-MOSFET在结构上的差异来自电压阻挡层导电类型的不同,即在N+SiC衬底上外延生长P-SiC外延层,衬底与漂移层之间有缓冲层或电场终止区。作为底层的P-SiC外延层需要足够的厚度和较高的掺杂浓度来保证串联寄生电阻和机械强度,但较厚的P-外延层中掺杂浓度容易受到薄欧姆接触形成、生长速率和表面粗糙度等的限制,同时因为SiC的硬度和化学惰性,使得N型衬底难以去除,这些均是P型SiC-IGBT面临的技术难题:

资料来源:公开资料整理,阿尔法经济研究

原本N型SiC-IGBT因为P型衬底电阻率和缺陷率很高,尽管有优异的动静态性能,但仍限制了其性能发挥。目前通过采用在N型衬底上生长出N-和P+作为漂移层和集电极的方式,也就是独立技术,N型SiC-IGBT也得到进一步发展,但本文不再展开。

此外成本仍然是当前SiC-IGBT需要考虑的因素。目前SiC晶片的尺寸朝着8英寸方向发展,虽然当下还是以4英寸为主,但6英寸的成熟和8英寸进入产业化,叠加各尺寸产量的增加,SiC晶片的成本有望持续下降。

总之,SiC在IGBT中的应用也会成为趋势,尽管目前存在各种难题。硅基IGBT目前还是主流技术,但包括斯达半导在内的国内厂商,还是要提前谋划,为进军SiC-IGBT做准备。

整体上,国内第三代半导体材料与国外差距不大。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号