-

车身制造的大变革,特斯拉率先使用一体化压铸技术,拉动设备需求!

研报院 / 2021-05-21 13:32 发布

车身制造的大变革,特斯拉率先使用一体化压铸技术,拉动设备需求!

特斯拉率先使用一体化压铸技术,并用于Model Y车身底板的制造,实现将零部件化整为零,引起了行业内非常大的关注。中金机械认为这是一场变革,因为一体化压铸工艺打破了传统的汽车车身冲压+焊接的制造方式,而是用一台大型的压铸机进行替代,进而大幅节约车身制造成本,并带来效率的提升。

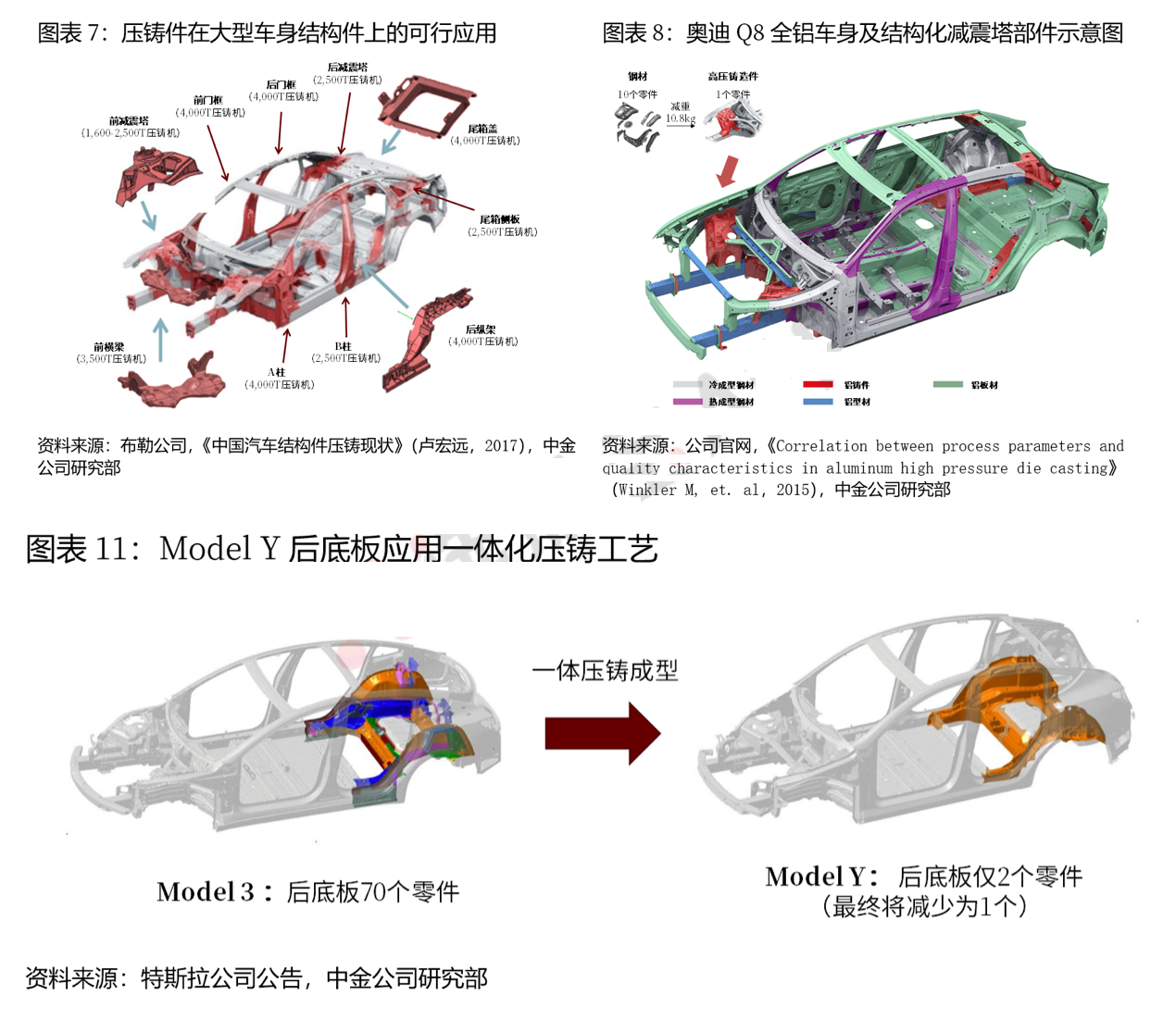

1)大型压铸机制造技术的突破有望让压铸件往大型化和集成化发展。

压铸机的工作对象以铝、镁合金为主,汽车是最主要的下游。往前看,车用压铸件面临两个发展趋势:

①随着新能源汽车对轻量化要求的提升,单车用铝量有望增加,带动压铸工艺渗透率提升;

②大型压铸机制造技术的突破有望使压铸件朝着大型化和集成化发展,更多大型结构件有望用压铸来完成。

2)特斯拉示范性应用,有望带来传统车身制造模式的技术变革。

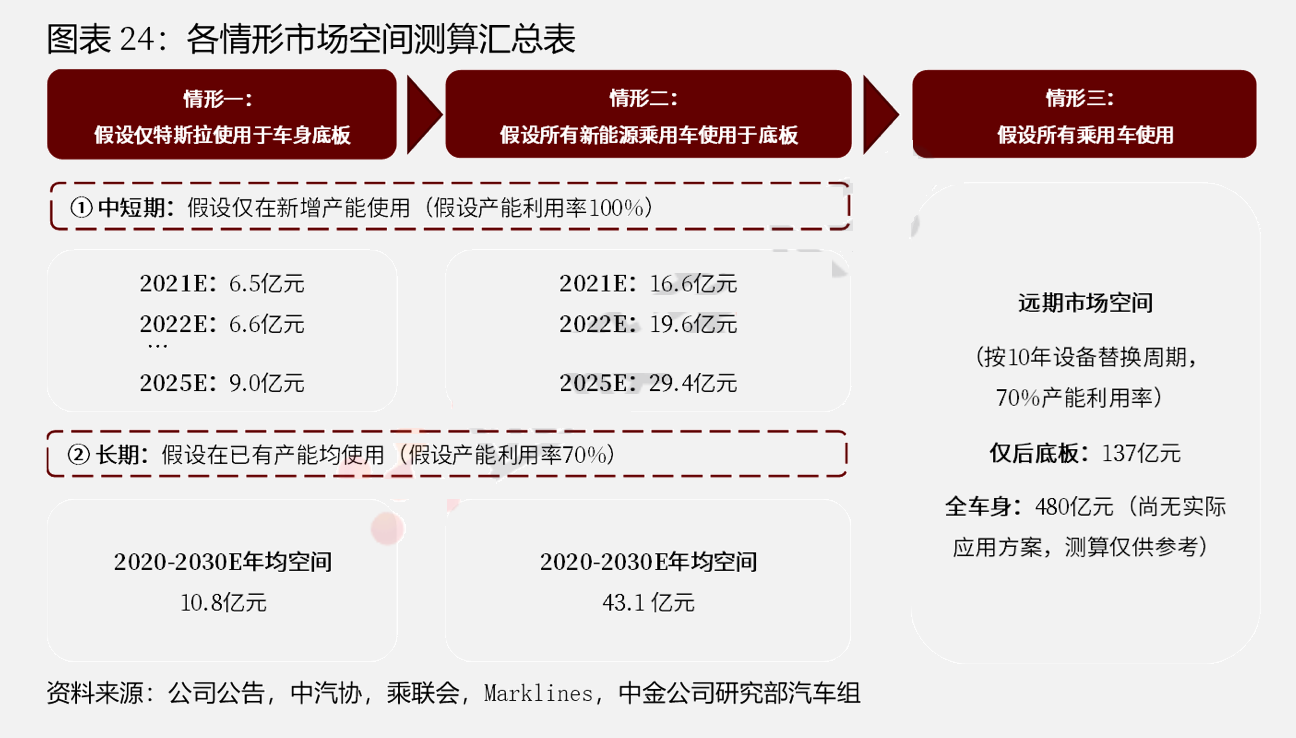

相比传统车身制造的冲压+焊接工艺,一体压铸具有轻量化、零件数量及工序步骤减少、人员及土地节约等优势。特斯拉已将该工艺用于Model Y后底板的生产,将零件从70个减少到1-2个,后续有望继续用于其他车型,以及前、中底板等部件。特斯拉的示范性应用有望带来其他新能源车厂乃至传统车厂的效仿,进而使传统车身生产模式发生变革。

3)受益于新一代压铸工艺,大型压铸机市场需求有望启动。

若只考虑车身底板使用,在以下三种情形下测算市场空间:

①若特斯拉产能100%使用,预计2020-2030年大型压铸机平均空间为10.8亿元/年;

②若所有新能源乘用车产能均使用,预计2020-2030年平均空间有望超40亿元/年;

③若远期来看,假设所有汽车产能均使用,则远期市场空间达137亿元/年。

特别的,长远期来看,若假设其他车身结构件也能应用一体化压铸,且设备更换周期为10年,则我们估算,远期大型压铸机市场空间有望达480亿元/年。

4)设备是实现一体化压铸的核心难点,具有较高壁垒。

一体化压铸工艺涉及复杂、大型、高精密零件的一体成型,对于压铸机的锁模力、压射量和控制能力存在硬性要求。大吨位压铸机由于其高难度与创新性,在技术、供应链、工艺控制等方面具有较高壁垒,先进入者容易建立较强的竞争优势。

免责声明:文章内容仅供参考,不构成投资建议,据此操作,风险自担!

风险提示:股市有风险,入市需谨慎

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号