-

石油焦行业报告:资源为王,低硫焦或成为锂电负极瓶颈

老范说评 / 2022-07-29 10:44 发布

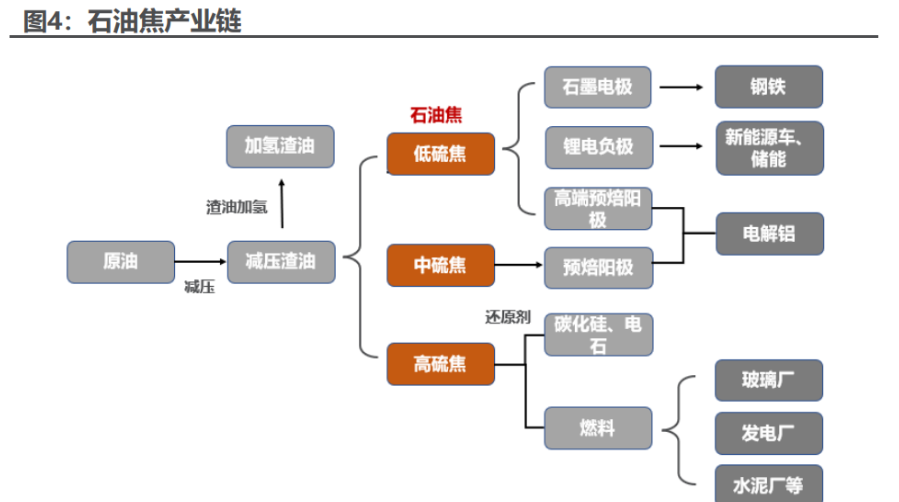

1 石油焦为炼化副产品,下游以电极生产为主

石油焦是石油炼化的副产品。

石油焦主要成分是碳,也含有氢、氮、硫、氧等元素,主要通过石油渣油生产,是炼化过程的副产品,所以生产成本基本忽略不计。

由于是副产品,炼化企业不会因为石油焦的利润高低,去调节成品油的产量,供应也不会跟随石油焦价格变动而变化,而是与成品油的产量相一致。

石油焦分类及应用。

未经热处理的生石油焦,氢、硫、氧等元素含量高,经过煅烧后,挥发分大幅降低,硫分也会下降0.2-0.5pct,生产出熟焦,又称煅后焦,预焙阳极、石墨电极的石油焦原料主要是煅烧焦。

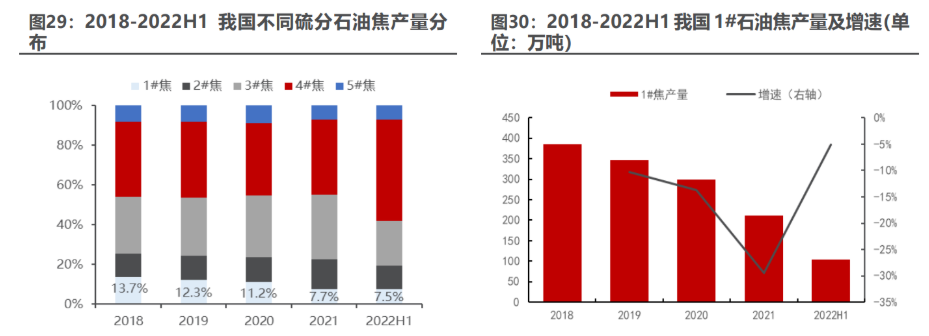

石油焦中硫分的高低,对下游应用影响非常大,硫分越低应用领域越高端,根据硫分含量,石油焦分为 1#焦、2# 焦、3#焦、4#焦等。

石油焦是石油炼化副产品,以原油蒸馏后的重油为原料,通过焦化工艺获得,目前石油主要通过延迟焦化工艺获得,焦化工艺主要包括以下 4 个工艺:

1)加热:减压渣油进入原料缓冲罐预热,预热后的原油进入分馏塔底换热,然后经热油泵打进加热炉,加热到焦化反应所需的温度(500℃),然后进入焦炭塔,进行焦化反应。

2)裂解缩合:焦化原料进入焦化塔,发生裂解反应、缩合反应,分别将渣油转化为气体、轻质油、焦炭。

3)分馏:油气进入从焦炭塔顶进入分馏塔,与原料油进行换热,经过分馏得到气体、汽油、柴油和蜡油。分馏塔底循环油和原料(减压油)再进行焦化反应。

4)出焦:塔内焦炭用蒸汽去除轻质组分后注水冷却,最后将焦块从底部清出。

石油焦主要用来制作电极,下游终端主要包括电解铝、新能源车和钢铁。石油焦中碳元素含量比较高,自然也常用于生产石墨,做电极。石油焦在下游的应用,基本按照硫分高低来区分。

低硫焦主要应用领域:

1)普通功石墨电极,石墨电极应用终端为钢铁的短流程电炉;

2)中低端锂电负极,终端为新能源车和储能,锂电负极和石墨电极只能采用低硫焦,主要因为两者都要进行石墨化,而石油焦中的硫分在石墨化过程中,会急剧逸出,产生不可逆的体积膨胀,形成“气胀现象“。

3)高端预备阳极,由于海外预焙阳极标准对产品硫分要求不超过2.4%,所以需要低硫焦进行生产,主要用于出口,普通预焙阳极也会用低硫焦掺混生产,终端为电解铝行业;

4)其他碳素产品。

中硫焦主要用于制造国内普通预备阳极,主要因为国内预焙阳极标准中没有硫分的要求,中硫焦价格便宜,国内预焙阳极基本采用中硫焦生产,高硫焦硫含量太高,电解铝企业生产过程中,SO2 排放量高,污染容易超标,此外 SO2 会侵蚀设备,提高阳极电阻率,高硫焦在国内预焙阳极中应用较少,不过预焙阳极企业也会采用高硫焦,掺混生产预焙阳极。

高硫焦主要用作燃料和还原剂,燃料下游包括玻璃厂、发电厂、水泥厂等,做还原剂主要用来冶炼硅,如制造电石、碳化硅。(报告来源:远瞻智库)

2 石油焦供应受限,市场集中度高

2.1 石油焦受限于原料供应,产能利用率保持低位

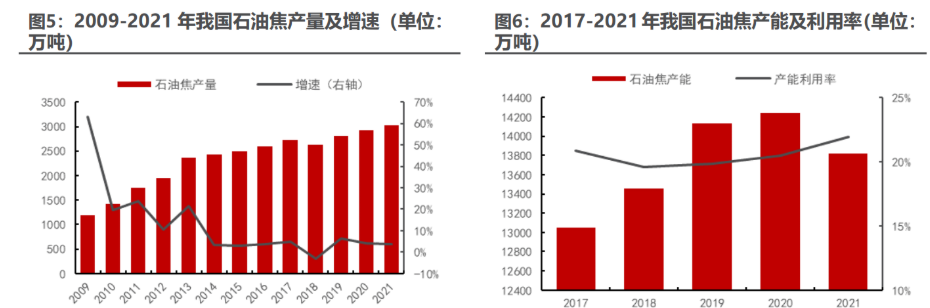

石油焦产量稳步增长,未来供应或有下行风险。

石油焦是石油炼化的副产品,随着我国石油炼化产业的发展,产量稳步增长,从2009年的1188万吨增长至2021年的3030万吨,年均增速8.1%。

石油焦未来供应不容乐观,一方面,汽车电动化兴起,我国新能源车市场更是高速发展,石油消费逐渐被挤出,传统石油公司资本支出下降,石油产量增速下行或将对石油焦供应形成约束;另一方面,由于“双碳“政策实施,为降低碳排放强度,部分炼化企业新项目房企延迟焦化装置,改用加氢装置,也影响石油焦供应。

石油焦产能利用率低,但逐步回升。石油焦是石油炼化副产品,本身并不存在产能概念,石油焦产出基本依赖石油炼化产量。

由于石油焦焦化率低,循环油占比较高,也客观上导致石油焦产能利用率较低,截至2021 年底,我国石油焦产能 1.38 亿吨,产能利用率21.9%,已连续 4 年回升,未来供需格局仍然偏紧,产能利用率或将继续上行。

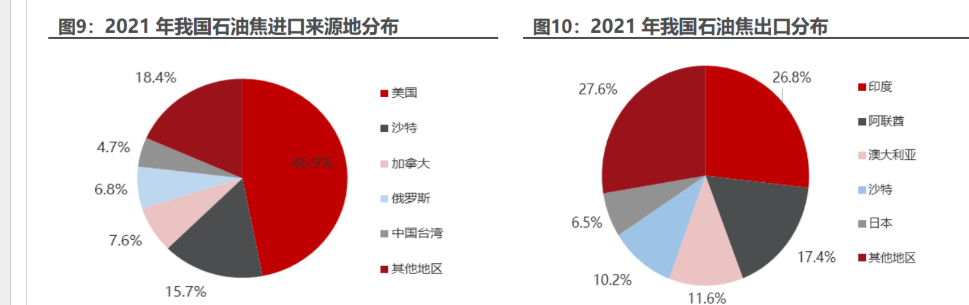

石油焦进口量大,对外依赖度 30%。

我国石油焦进口以高硫焦为主,主要用来做燃料以及搭配使用生产预焙阳极,出口以中硫焦为主,海外企业主要用来生产预焙阳极。

我国石油焦进口量较大,近年来逐步攀升,2021年我国石油焦进口量1274万吨,同比增加 24.0%,石油焦对外依赖度从2016年的 14%提升至2021年 30%。

我国石油焦出口量整体保持下行趋势,从2016年 240 万吨,下跌至近两年的180万吨附近,主要因为海外电解铝产量较低,国内预焙阳极出口增加,挤占海外预焙阳极企业市场,2021 年我国石油焦出口 186 万吨,同比增加 4.4%。

石油焦进口主要来自石油主产区,出口主要以电解铝国家为主。我国石油焦进口主要来自美国、沙特等主要石油生产国,2021年我国进口来自美国石油焦占比 46.9%,沙特占比15.7%。我国石油焦主要出口至电解铝产地,用于生产预焙阳极,2021年出口印度、阿联酋、澳大利亚比例分别为 26.8%、17.4%和 11.6%。

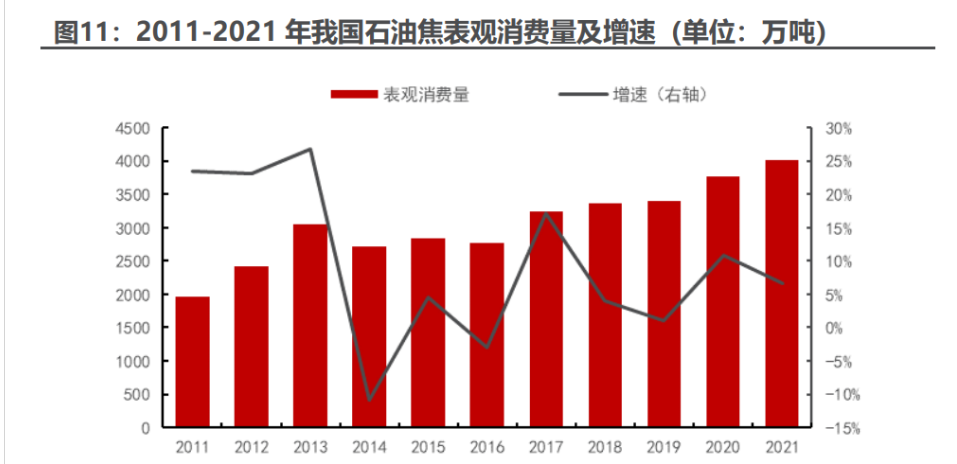

我国石油焦下游企业竞争力增强,石油焦表观消费量稳步增加。

随着技术进步,我国石油焦下游的预焙阳极、石墨电极和负极材料企业竞争力明显增强,国内需求和出口量持续上升,产量持续增加,石油焦需求较强,表观消费量稳步增长,2021 年我国石油焦表观消费量 4018 万吨,同比增加 6.6%。

2.2 石油焦产能主要分布在沿海,市场集中度高

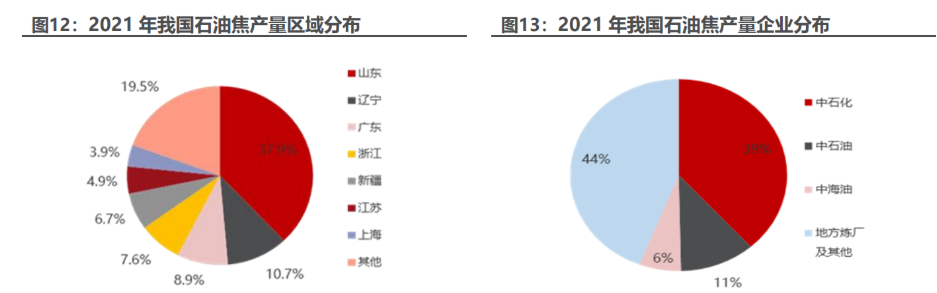

石油焦产能主要分布在华东、华南等沿海地区。石油焦产能的区域和企业分布与石油炼化相一致,主要集中在华东、华南和东北地区。2021 年山东、辽宁、广东、浙江产量占比分别为 37.9%、10.7%、8.9%和 7.6%,由于东部地区碳达峰时间表更早,未来高能耗行业产能管控会比较严格,石油炼化产能和石油焦产能或将部分西移。

中石化石油焦产能高,2021年产量占比 39%。中石化石油焦产能高,且以大炼厂为主,石油焦产能前十的项目,中石化占 8 家,另外两家为中海油和金诚石化。2021年三桶油石油焦产量占比 56%,其中,中石化占比高达 39%,行业影响力较大,因为石油焦为副产品,销售多有分公司负责,中石化对石油焦市场干涉较少。

3 电解铝产能天花板明确,石油焦需求空间受限

3.1 电解铝产能天花板明确,预焙阳极市场空间有限

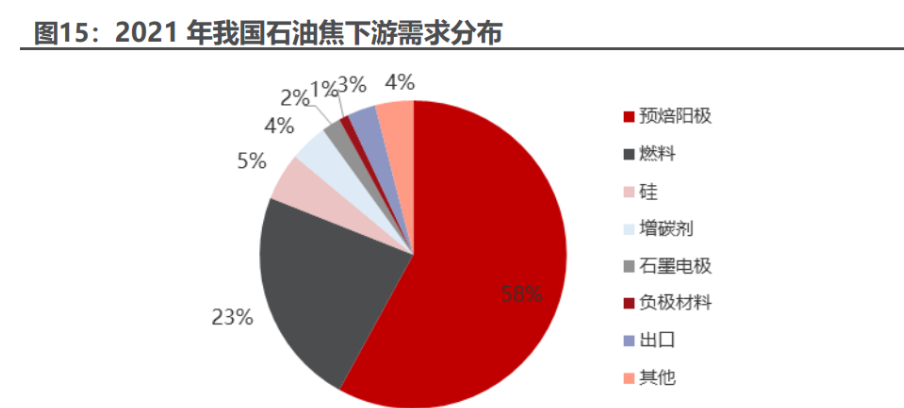

预焙阳极和燃料是主要需求领域,石油焦整体需求空间有限。我国石油焦主要用来生产预焙阳极和作为燃料,2021年两者需求分别占比 58%和 23%,硅冶炼行业需求占比 5%,石墨电极和锂电负极材料占比只有 2%和 1%,从总需求来看,预焙阳极受限于电解铝产能天花板,硅冶炼也属于高耗能行业,未来产量空间也相对有限,未来需求空间比较大的锂电负极材料和石墨电极,由于在石油焦下游需求中占比低,对整体需求的影响相对有限,石油焦整体需求空间有限。

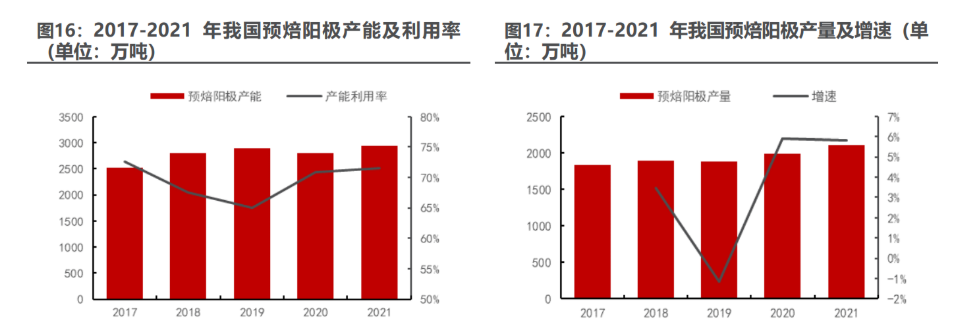

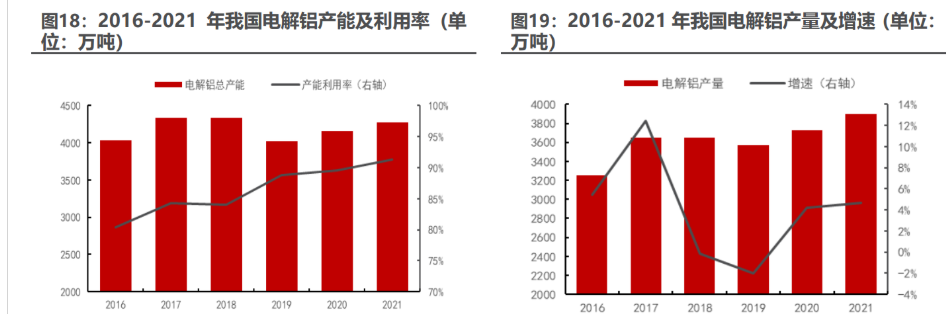

预焙阳极产量稳步增长。

预焙阳极下游是电解铝,产量跟电解铝产量相一致,由于能源成本较低,以及对电价的管控,我国电解铝企业成本优势较大,电解铝产能扩张较快,电解铝产量稳步增长,2015-2021 年复合增速 4.0%,预焙阳极产量增速也基本相一致。2021年预焙阳极产量 2102 万吨,同比增加 5.8%,产能利用率 71.6%,小幅上升 0.7pct。

电解铝 4553 万吨产能天花板,确定预焙阳极需求上限。

据阿拉丁统计,工信部确定的电解铝合规产能 4553 万吨,截止2022年 5 月底,电解铝总产能 4385 万吨,距离行业产能天花板 168 万吨,产能约束越来越明显。2021年电解铝产量 3898 万吨,同比增加 4.7%,产能利用率 91.3%,2021年电解铝产量距离产能天花板 654 万吨,按照电解铝产能利用率 100%,电解铝对预焙阳极需求空间约 327 万吨。

3.2 电炉钢占比趋势性上升,石墨电极需求增加

3.2.1 钢铁行业是石墨电极下游主要消费领域

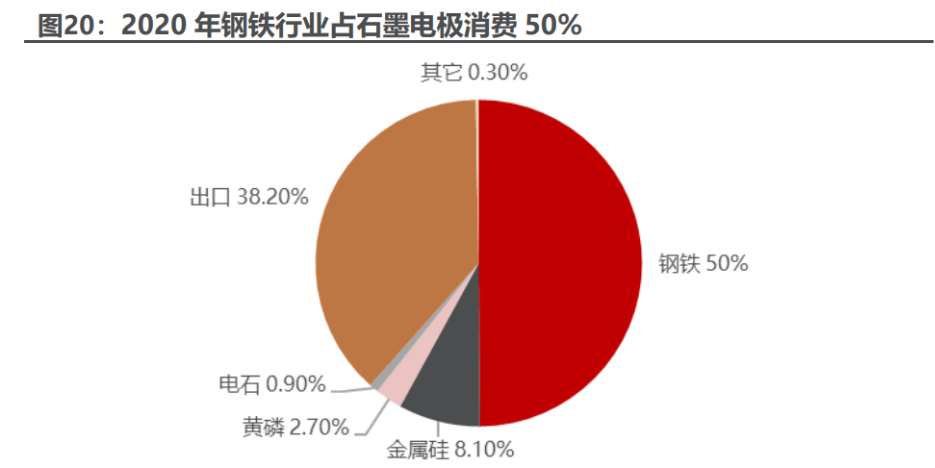

钢铁行业占石墨电极消费50%。石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温为热源,使炉料熔化进行炼钢,其他一些电冶炼或电解设备也常使用石墨电极作为导电材料。

石墨电极下游有钢铁,金属硅,黄磷,电石等领域,其中钢铁行业占比达50%,若排除出口,钢铁行业占比更是高达81%,是石墨电极最大的消费领域。

受益于废钢供应的增加,我国石墨电极需求持续增长。

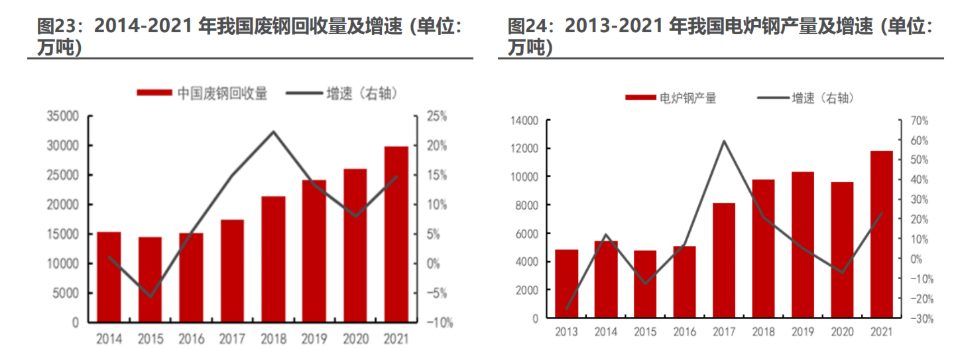

随着钢铁报废量增加,废钢供应继续上升,电炉钢产量提高,拉动石墨电极需求,2021年我国石墨电极产量 101 万吨,同比增加 32%,产能利用率 59%,较2020年提升 10pct,2021年石墨电极需求较强,主要因为钢铁价格较强,废钢回收量上升。我国石墨电极产能充足,产量主要取决于下游电炉钢产量。

3.2.2“双碳”大背景下,电炉炼钢占比趋势性提升

国内电炉炼钢发展缓慢,2020年电炉炼钢占比不到 10%。中国是全球最大的钢铁生产国,2021年中国粗钢产量占全球比重上升至 53.0%,受制于废钢资源回收质量参差不齐,电力成本竞争力不强等原因,国内电炉炼钢处于发展初期,电炉炼钢占比明显低于海外发达国家水平。根据世界钢铁协会统计,2020年中国电炉钢占比仅为 9.2%,远低于全球 26%左右的平均水平。

政策鼓励电炉钢发展,“十四五”末电炉钢占粗钢产量比例有望达到 20%。

2020年 12 月 31 日,工信部就《关于推动钢铁工业高质量发展的指导意见(征求意见稿)》公开征求意见。征求意见稿提出,力争到2025年,钢铁工业基本形成产业布局合理、技术装备先进、质量品牌突出、智能化水平高、全球竞争力强、绿色低碳可持续的发展格局,电炉钢产量占粗钢总产量比例提升至 15%以上,力争达到 20%。

根据王国军等《电炉钢与转炉钢成本比较》分析,电炉石墨电极消耗 0.91~4kg/t。随着全废钢原料电炉炼钢占比上升,石墨电极消费前景乐观。

未来四年,电炉炼钢消耗石墨电极的复合增长率有望达到 18.48%。

假设2025年电炉钢占比达到 20%,冶炼一吨电炉钢消耗石墨电极 2.4 千克,测算2025年石墨电极在电炉钢冶炼中的使用量比2021年的使用量增加接近 27.5 万吨,电炉炼钢对石墨电极的需求量在2021-2025年期间的复合增长率将达到 18.48%。

4 低硫焦缺口扩大,资源竞争加剧

4.1 原油品质结构稳定,低硫焦供应难有增量

4.1.1 低硫焦产量逐步下降,未来将继续保持低位

我国原油低硫为主,产量比较稳定,进口依赖度持续上升。

石油焦的硫分首要取决于原料,焦化工艺对石油焦硫含量影响较小,而原油品质跟产地有关,我国原油属于低硫原油,炼化副产品易于低硫焦,而中东、俄罗斯等主要产油国硫分含量较高。

由于我国原油资源相对贫乏,原油产量一直比较稳定,基本维持在 2 亿吨水平,原油进口量持续增长,我国原油对外依赖度从2008年的 48.4%上升至2021年的 72.1%。

进口原油以高硫为主,低硫焦产量空间有限。我国原油进口以中东国家和俄罗斯为主,我国的主要原油进口国中,只有安哥拉和阿联酋的原油硫分较低,沙特、伊拉克硫分均较高。

按照硫含量分布来看,2021 年低硫分原油占比约 18%,高硫分占比达到 49%,并且潜在的供应对象伊朗原油也属于高硫分,未来尽管原油进口量进一步上升,但低硫原油空间相对有限,并且可能会随着伊朗原油进口增加,空间进一步被挤占。我国低硫焦供应基本依赖国内原油冶炼,由于国内原油产量稳定,低硫焦产量空间比较有限。

石油焦工艺不同阶段的硫分调节。

1)石油炼化。石油焦硫分可以通过石油炼化时对硫分进行控制,减少渣油中的含硫量,但由于炼化主要为了得到油气,企业很难为了获得低硫渣油而对工艺进行改造,所以理论上可以降低渣油硫分,但企业较难实施;

2)焦化工艺。目前市场多采用投资低、原料适应性强、工艺成熟的延迟焦化工艺,而焦化工艺较难降低石油焦硫含量。实验室主要通过沸腾床加氢等方式降低硫分,一方面加氢设备投资大,氢气价格也比较高,经济效益差,另一方面加氢之后,柴油、汽油、烃类产量增加,石油焦回收率下降明显,产量下降,所以大规模实施也有一定难度。

3)石油焦脱硫,石油焦生成之后也可以进行脱硫,方式主要有高温煅烧脱硫、加氢脱硫、溶剂抽提脱硫等,高温脱硫成本相对较低,企业应用较多,高温脱硫需要将石油焦加热到 1400℃以上,脱硫效果才会比较明显,加热到 1700-2300℃,才能生产出硫含量小于 0.1%的石油焦,高温脱硫生产低硫焦需要耐高温材料,特别是生产低硫焦,成本较高,并且高温煅烧后的石油焦,真密度、气孔率和反应性均变差,后续进行石墨化,生产的负极材料可能受影响。我国低硫焦产量、占比持续下降。

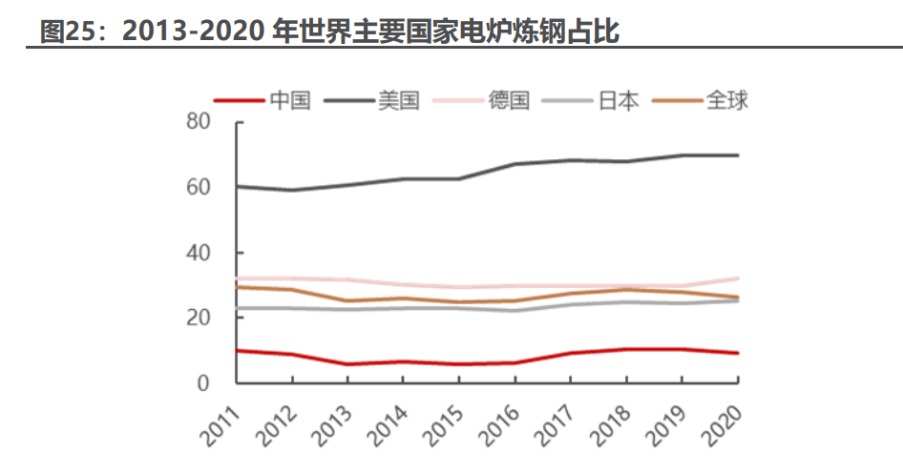

我国生产的石油焦类型主要以 3#焦、4#焦为主,2021年#1 低硫焦产量 211 万吨,同比下降 29.4%,占石油焦比例只有 7.7%,较2020年下降 3.5pct。2022H1,低硫焦价格大幅上升背景下,我国低硫焦产量 103.4 万吨,同比下降 5.1%,占比 7.5%,产量和占比进一步下滑。由于原油供应结构变动较小,未来低硫焦供应增长空间有限。

2021年底,低硫焦市场产能 1655 万吨,中石油、中海油产能分别占比 48% 和 45%。

由于石油焦主要取决于原料,而中石油、中海油基本包揽了国内的原油生产,并且三桶油进口量也比较大,所以中石油和中海油原料比较稳定。

我国原油进口来源较多,石油品类丰富,所以地方炼厂原料供应不稳定,副产品石油焦的类 型也会变化。国内环保原油油质较好,所以低硫焦产能也基本分布在中石油、中海油,2021 年,两家低硫焦产能占比合计达到 93%,低硫焦市场高度集中。

双碳政策下,低硫焦供应或将继续下行。双碳政策下,国内节能降耗要求趋严,央企首当其冲,过去几年,中石油、中海油公司开始上马一些加氢装置,部分焦类再次转化成油气,焦化率下降,所以低硫焦焦化产能未变,但低硫焦产量却持续下降。

双碳政策压力未减,央企降能耗的要求仍然较严,中石油、中海油也较难因为副产品低硫焦的高利润,而再改变加氢装置,重置延迟焦化装置,低硫焦。

4.1.2 海外主产中高硫焦,低硫焦产量较低

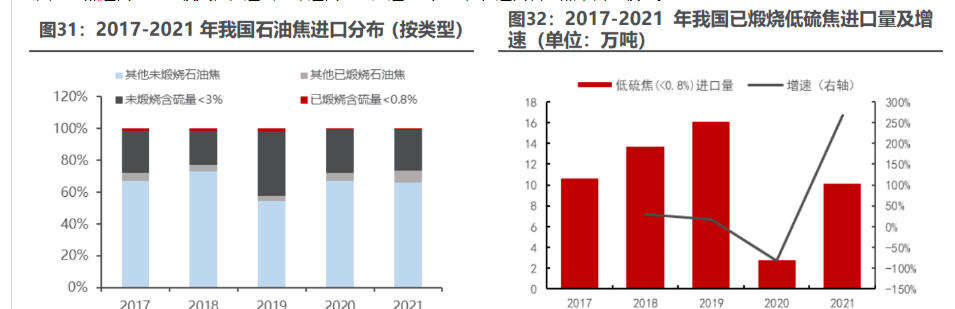

我国石油焦进口以中高硫生焦为主,低硫焦占比约 1%。我国进口石油焦以中高硫为主,且主要是未煅烧焦,进口到国内主要用作燃料。

2021年我国进口煅烧焦占比 8.2%,其中硫分小于 0.8%的占比 0.7%,而未煅烧焦占比高达 91.8%,硫分小于 3%占比 25.8%,这部分可以用来生产预焙阳极,其他高硫未煅烧焦基本用作燃料。

我国低硫焦进口量变动较大,但过去几年进口量未超过 20 万吨,在进口石油焦中占比较低。

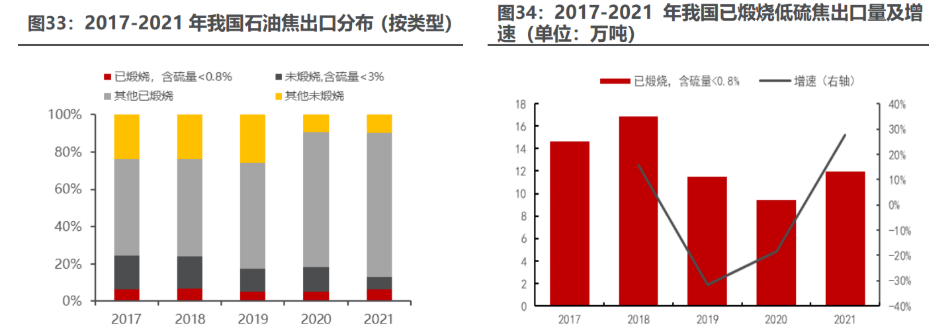

我国石油焦出口以煅烧焦为主,2021年占比 83.7%。

2021年我国煅烧焦出口占比 83.7%,较2020年上升 6.0pct,占比持续提升,其中硫分含量小于0.8%的占比6.4%,煅烧焦主要用于预焙阳极和石墨电极的生产,海外对熟焦需求较强。未煅烧焦中,硫分含量小于 3%的占出口比例 6.5%,高硫占比 9.7%。

海外石油焦生产以中高硫焦、生焦为主,低硫焦占比更低。

海外原油主产地中东、俄罗斯、美国原油硫含量较高,作为炼化副产品的石油焦硫含量也比较高,低硫焦产量较少。从我国石油焦贸易结构,特别是石油焦进口结构来看,海外石油焦 以生焦为主,且硫分比较高,只能用作燃料和还原剂,海外低硫焦比例很低,且部分低硫焦用于预焙阳极生产,低硫焦供应较为紧张。

全球低硫焦供应增长有限。

国内原油硫含量较低,适用于生产低硫焦,但由于国内节能降耗影响,低硫焦产量逐年下降,而海外原油硫分含量高,石油焦产品以中高硫为主。石油焦作为副产品,炼化企业较难为了获得低硫焦,去改变炼化工艺,控制硫分,而我国作为低硫焦主产地,在“双碳“政策影响下,供应仍面临下行压力,全球低硫焦供应较难有增量。

4.2 锂电负极快速崛起,低硫焦需求旺盛

4.2.1 低硫焦下游需求三足鼎立,锂电负极快速增长

低硫焦需求中,锂电负极占比29%,对传统领域需求的挤出效应将凸显。石墨电极和高端预焙阳极是低硫焦传统需求领域,占比较高,锂电负极的低硫焦需求速上升。

以石油焦产量占比较高的山东和江苏来看,2021 年 1-9 月,石油焦下游需求中,铝用炭素领域需求量约占 38%,负极领域需求量占比 29%,炼钢炭素需求占比约 22%,其他领域预占 11%,负极材料占比已接近 30%,由于新能源车以及储能的快速发展,锂电负极对低硫焦需求仍较保持高速增长,对预备阳极和石墨电极的挤出效应将会凸显,占比继续保持快速增长。

4.2.2 钢铁电炉替代叠加预备阳极高端化,传统领域仍具有需求潜力

普通功率石墨电极未来占比将下降,电炉替代。石墨电极包括超高功率、高功率以及普通功率,低硫焦主要用来生产普通功率的石墨电极,2020年普通功率石墨电极产量占比15%,未来随着大容量、高效率、综合成本低的超高功率电弧炉数量增多,超高功率的石墨电极需求增加,普通功率石墨电极占比下降,但由于电炉绝对量持续增长,而石墨电极为存量消耗,石墨电极对低硫焦需求仍将增长。

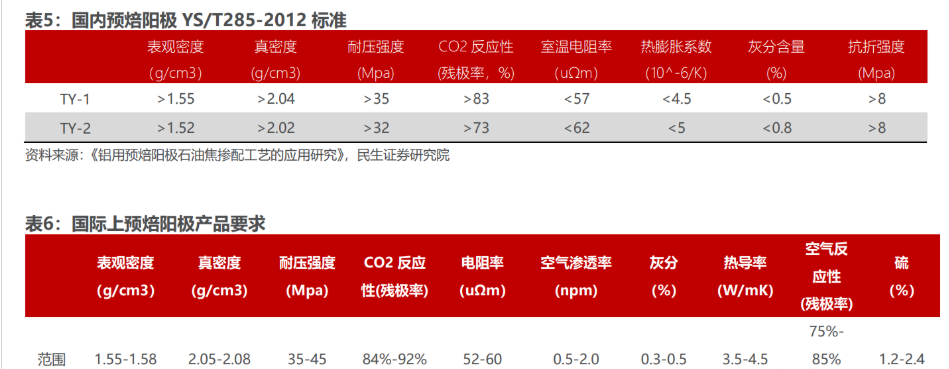

海外预焙阳极标准规定硫含量,石油焦原料以低硫为主。

我国预焙阳极国标主要对物理特性进行规定,对产品成分规定较少,所以国内预焙阳极企业基本采购中硫焦生产。

欧美预焙阳极标准除了规定物理特性外,还规定元素含量,其中硫含量不高于2.4%,未达到满足硫含量要求,企业多采购中低硫的石油焦生产。随着国内环保政策趋严,未来国内预焙阳极硫含量可能也会要求,预焙阳极的高端化趋势将逐步确立,石油焦原料也将向低硫化迈进。

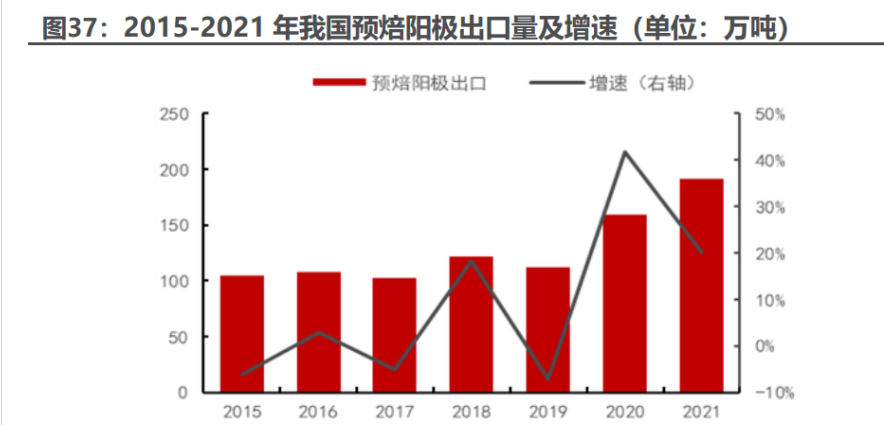

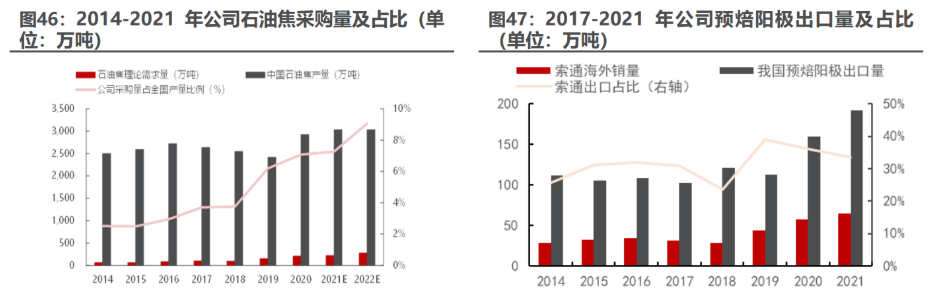

预焙阳极出口增长明显。

由于海外能源价格高企,且硫分较高,而国内中低硫焦供应较为充足,原料成本优势凸显,预焙阳极出口持续上升,2021年我国预焙阳极出口量 191 万吨,同比增加 20.1%,较 2019 年增加 70.2%,连续两年大幅增长。

4.2.3 负极材料快速增长,储能进一步打开低硫焦成长空间

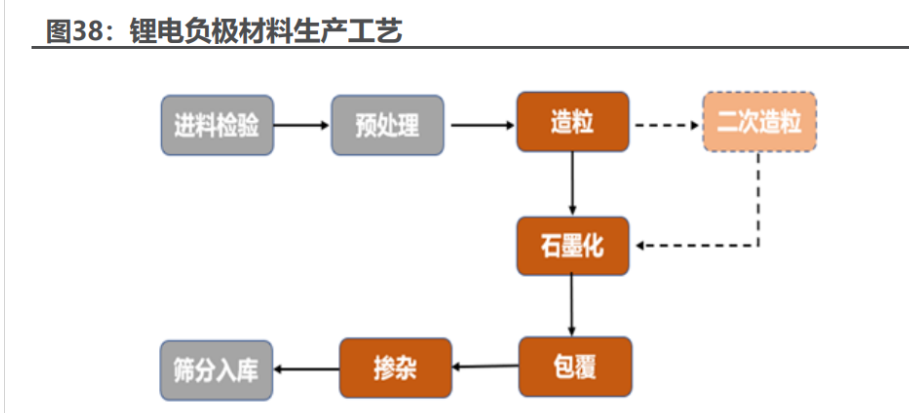

造粒和石墨化是人造负极材料的关键程序。人造负极是将原材料和粘结剂进行破碎、造粒、石墨化、筛分而制成,主要包含破碎、造粒、石墨化和筛分,四大工序又细分成十几道工序,流程基本一致,但具体到每家企业、不同级别人造负极,制备工艺又会有一定差异。

人造石墨的四大工序中,破碎和筛分相对简单,体现负极行业技术门槛和企业生产水平的主要是造粒和石墨化两个环节。高端人造石墨,会多一些二次造粒、碳化包覆、二次包覆、掺杂改性等工序。

低硫焦、石油焦选择影响负极材料比容量、循环寿命。

人造负极的原料主要包括针状焦(油系针状焦、煤系针状焦)、低硫焦,一般情况下,高比容量的负极采用针状焦作原料,普通比容量负极采用价格便宜的石油焦为原料,原料端的选择对人造负极的性能影响较大,影响负极的比容量、循环寿命、倍率性和压实密度等。

低硫焦成分复杂,适用于循环周期长、容量低的中低端负极材料。

人造负极材料主要是碳元素,低硫焦成分复杂,灰分、杂质较多,导致微晶结构较差,不容易石墨化,而针状焦杂质少,微晶排列比较有序,所以针状焦适用于快充、能量密度高的锂电池领域,低硫焦适用于循环周期长,对能量密度要求不高的领域,若低硫焦制成高品质材料,需要高温氮气氛围下除去挥发分,工艺条件要求比较苛刻,生产成本增加。负极企业一般会掺混低硫焦和针状焦来生产,越高端针状焦比例越高。中硫焦硫分、挥发分等杂质更高,硫分更高,石墨化过程中更容易发生“气胀“,产生气孔,比较难以结晶进行石墨化,所以中硫焦较难生产出合格锂电负极材料。

锂电负极材料市场蓬勃发展,产量大幅增加。

锂电负极材料生产需要低硫焦和针状焦掺混生产,高能量密度、高倍率的电池负极材料针状焦比例高,循环次数多的中低端电池负极材料低硫焦占比高。

2020年以来,新能源车市场高速增长,锂电负极材料需求也快速上升,2021年,我国锂电负极材料产量 72 万吨,同比增加 97.3%。新能源车和储能市场仍然快速增长,锂电负极材料需求旺盛。

低端负极材料需求旺盛,针状焦、低硫焦价差缩窄。

2021 年以来,五菱宏光 mini 等 A00 级低端车型销量旺盛,低硫焦出现供不应求,价格上涨明显,而针状焦价格涨势较缓,一方面因为能耗管控压减钢铁产量,石墨电极需求不强,另一方面高端负极材料增速低于低端负极材料。

针状焦、低硫焦价格从2021年初的 5500 元/吨、2550 元/吨,分别上涨至2022年 7 月的 11000 元/吨和 7400 元/吨,涨幅分别为 100%和 191%。未来预计新能源车市场高端、低端路线并驱,低硫焦和针状焦需求均将保持高速增长。

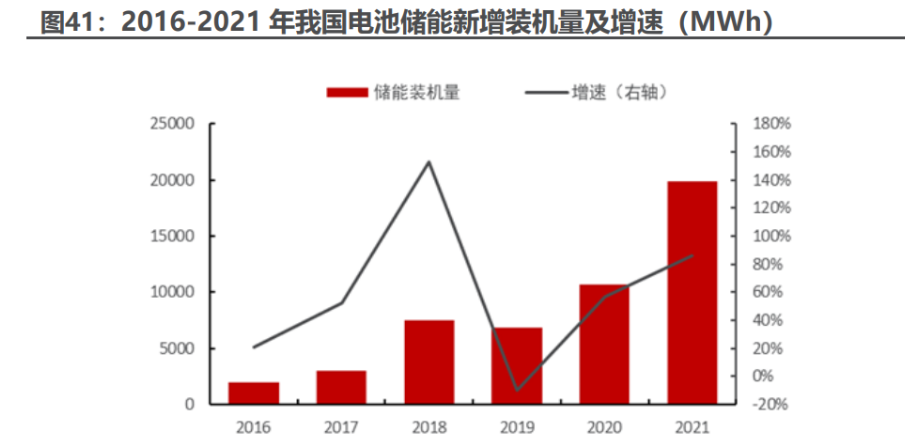

储能装机大增,低硫焦需求空间进一步打开。

光伏、风电等新能源装机量大幅上涨,由于光伏、风电发电间歇性和季节性比较明显,所以电源侧调峰需求明显增长,而分布式发电的快速发展则进一步提升电池储能装机需求,2021 年我国电池储能新增装机约 19.9GWh,同比大幅增加 86.1%。

随着工商业、户用分布式发电的快速扩张,电池储能市场进入高速发展阶段,电池装机量有望延续高速增长态势。

因为储能对电池价格敏感,对循环次数要求高,而能量密度要求不高,所以储能锂电负极材料偏向于中低端,适合以低硫焦为原料,低硫焦储能领域的需求空间打开。

石油焦主要用来做原料、电阻料和保温料。

石油焦可以应用在负极材料的三个领域,一种是作为锂电负极的原料,就是前文所述的低硫焦;另一种是石墨化石油焦,石油焦置于 3000 ℃左右的高温,从无定形的乱层结构碳晶体转变成六方层状结构晶型碳,石墨化后的石油焦可以作为电阻料,单吨负极消耗量约 0.04 吨;第三种是锻后石油焦,1400℃煅烧后的石油焦,挥发分、灰分、水分大幅降低,可以用来做保温料,单吨负极消耗量约 0.66 吨。

根据跟踪的规划负极项目原料结构看,使用石油焦和针状焦原料比例接近,负极材料高端、低端路线并重。根据我们统计的部分环评报告披露看,环评的锂电负极产能 48.6 万吨,天然石墨产能 3.8 万吨,低硫焦为原料产能 22.8 万吨,针状焦为原料产能 22 万吨,从规划来看,低硫焦原料和针状焦原料的企业产能相当,锂电负极负极低端和高端路线并重,双方并未见明显替代优势。

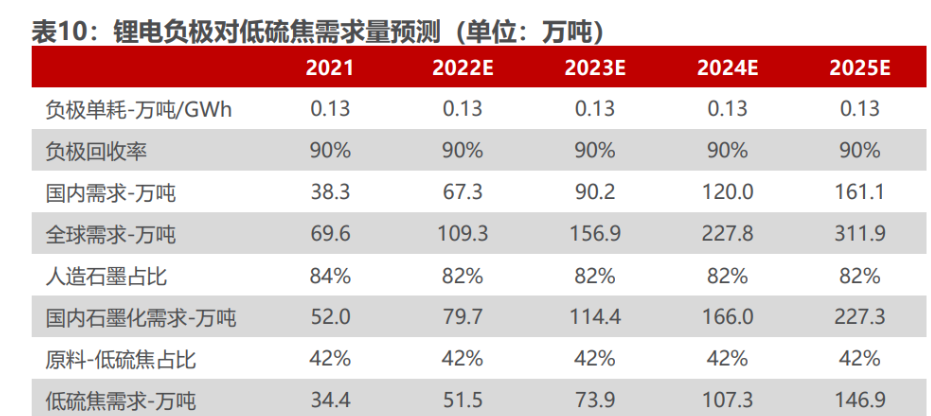

储能和新能源车带动锂电负极需求,预计2025年低硫焦需求有望达到 147 万吨。

锂电池负极需求量约 0.13 万吨/GW,随着新能源车与储能市场快速发展,锂电负极材料需求旺盛,低硫焦的需求也将进入快车道,我们预计2025年锂电负极材料对低硫焦需求量将达到 147 万吨,较 2021 年增加 327%。

负极材料需求的广阔前景,促使锂电负极企业产能快速扩张,也引来新竞争者的加入,行业产能大幅上升,根据 Mysteel 统计,目前锂电负极企业规划产能达到 638.6 万吨,产能扩张迅速,针状焦和低硫焦未来需求仍然较强,而锂电负极行业可能面临过剩局面,锂电负极材料的供应瓶颈也将从石墨化向上游针状焦、石油焦转变。

4.3 低硫焦缺口较难弥补,资源竞争加剧

低硫焦供不应求,价格上涨更快。低硫焦下游应用领域,锂电负极材料快速增 长、高端预焙阳极出口需求也比较强,石墨电极有所下降,整体需求仍然较强,而 低硫焦产量供应缺有所下降,2022H1,我国 1#焦产量 103 万吨,同比下降 5.1%,缺口进一步扩大,低硫焦价格大幅上升,2022 年 6 月,1#A 焦均价 9000 元/吨, 1#B 焦 7018 元/吨,分别较 1 月均价上升 2818 元/吨和 2336 元/吨。 石油焦价格分化,低硫焦保持强势。

中硫焦主要用于预焙阳极生产,下游依赖于电解铝行业,由于电解铝企业议价能力较强,且行业产能天花板明确,需求增长较缓,中硫焦价格涨势放缓,而低硫焦供需仍然较强,低硫焦与中硫焦价差拉开,2022年 6 月,1#B 焦与 2#B 焦价差均价为 1982 元/吨,较年初增加 482 元/吨,低硫焦供需较难转向,中硫焦需求空间受限,未来价格或将继续分化。

“双碳“政策下,石油焦缺口或将继续扩大。

若我国进口石油类型稳定,低硫焦供应端较难有明显增长。

需求端,石墨电极领域,钢铁短流程替代长流程趋势确 立,电炉比例将持续提升,石墨电极需求走高,虽然普通功率电极比例下降,但绝 对量仍将继续增长;负极材料,新能源车延续快速发展,而高端、低端路线并重, 加上储能开始进入快速增长,低端负极材料需求潜力较大;高端预焙阳极领域,随 着国内双碳政策实施,电解铝节能降耗需求上升,预焙阳极标准或将提升,高端化 趋势也将确立;低硫焦三大应用领域未来需求旺盛,而供应增长有限,缺口或将逐 步扩大。

5 报告总结

5.1 石油焦供需将分化,低硫石油焦将成为

锂电负极瓶颈电解铝产能天花板明确,石油焦整体需求空间受限。

石油焦下游领域中,预焙 阳极和燃料 2021 年分别占比 58%和 23%,未来需求潜力较大的锂电负极和石墨 电极占比只有 2%和 1%。由于电解铝 4553 万吨产能天花板明确,而目前产能已 迫近天花板,预焙阳极未来需求空间较为确定,而石墨电极和锂电负极占比低,对 整体需求带动有限,石油焦需求空间较难明显增长。

原油品质稳定叠加节能降耗要求,低硫焦供应难有增量。

中石油、中海油低硫焦产能占比 93%,由于节能降耗要求,两家企业增加加氢装置,焦化率下降,2021年我国石油焦产量 211 万吨,较 2018 年下降 45%,2022 年仍在延续下降趋势。石油焦类型取决于原油结构,我国原油供应稳定,双碳政策下,中石油、中海油节 能降耗压力大,焦化率仍难提升,低硫焦供应或将继续保持低位。海外由于工艺原 因,低硫焦产能有限,较难对国内形成补充,低硫焦供应难有增量。

锂电负极需求潜力大,低硫焦缺口扩大将加剧资源竞争。

需求端,

1)钢铁短流程替代长流程趋势确立,电炉比例将持续提升,石墨电极需求走高,虽然普通功率电极比例下降,但绝对量仍将继续增长;

2)低硫焦主要用于中低端负极材料,新能源车延续快速发展,未来高端、低端路线并重,针状焦、低硫焦需求或将携手快速增长,电力调峰需求下,电源储能发展进入快车道,低端负极材料需求潜力较大,进一步打开低硫焦成长空间;

3)电解铝节能降耗需求上升,国内预焙阳极标准或将提高,高端化趋势也将确立。低硫焦三大应用领域未来需求仍然较强,而供应增长有限,中硫焦由于硫分的等杂质更高,较难进行石墨化,对低硫焦形成替代,低硫焦缺口或将逐步扩大,资源竞争加剧。随着低硫焦缺口扩大,低硫焦资源竞争将加剧,未来低硫焦供应链比较成熟,具有采购优势的企业将会明显获益。

5.2 索通发展:快速增长的预焙阳极龙头,锂电负极乘帆远航

北铝南移继续,预焙阳极市场份额继续提升。由于云南等省实施优惠电价措施, 电解铝产能开始往西南地区转移,2017 年以来,公司借助北铝南移机会,凭借成 本优势,通过与电解铝企业合资建厂的模式,产能快速增长,市场份额持续提升。

云南等地取消优惠电价,但电价仍然处于全国低位,并且绿电优势未来将愈发明显,北铝南移继续,只要电解铝产能转移,公司市场份额提升趋势将会继续。

石油焦规模采购、全球采购优势明显,原料供应保障能力强。

公司以石油焦贸 易起家,深耕石油焦领域 20 多年,海内外石油焦供应链体系成熟。2021 年,公 司石油焦采购量达 300 万吨,加上贸易业务,石油焦采购超过 400 万吨,全国石 油焦产量为 3029.5 万吨,公司采购占比 9.9%,加上贸易石油焦采购占比超过 13%, 随着公司预焙阳极产能快速扩张,石油焦采购量超过 550 万吨,采购占比有望超 过 15%,公司利用较大的采购规模,发挥石油焦集中采购、全球采购优势,有力 保障铝用碳素、锂电池负极等碳材料供应。 高端预焙阳极比例高,低硫焦采购优势依旧突出。

凭借国际贸易优势,公司预 焙阳极出口量占比高于行业平均水平,2021 年预焙阳极出口 64.3 万吨,同比增 加 11.6%,占预焙阳极行业出口比例 34%,远高于公司 10%的产量占比,公司低 硫焦的采购优势也更为突出。

由于海外预焙阳极对硫含量有要求,我国出口的预焙阳极产品主要采用低硫焦作为原料,按照 1 吨预焙阳极 1.1 吨石油焦测算,2021 年公司低硫焦需求量约 70 万吨,再加上采购低硫焦掺混生产国内预焙阳极,公司对低硫焦的采购量远高于负极材料企业,低硫焦的规模采购优势仍然比较突出,并且公司与石油焦企业合作时间长,又具有全球采购渠道优势,未来随着负极材料供应约束将从石墨化瓶颈转向低硫焦,公司低硫焦的采购优势在负极产业链中将逐步凸显。

收购欣源股份,补齐技术短板,打造锂电第二增长极。

2022 年 4 月 27 日, 公司公告收购欣源股份,欣源股份主营锂电石墨和电容器,其中石墨业务扩张迅速。

目前公司嘉峪关/欣源股份内蒙分别具有 20 万吨/10 万吨锂电负极一体化产能指标,加上欣源股份现有的 1.5 万吨产能,公司未来产能规划 31.5 万吨,随着公司对欣源股份资金支持的增加,欣源内蒙 10 万吨项目建设有望加速,加上公司嘉峪关一期 5 万吨产能,锂电负极材料产能扩张进入快车道,锂电负极业务也将快速贡献利润,成为公司新的增长极。

“C+战略:双驱两翼,低碳智造”。

1)做大做强“双驱”,巩固公司预焙阳极龙头地位。左驱动轮指“预焙阳极”,公司借助北铝南移的时机,积极扩大市场份额,预计 22/23 年预焙阳极产能 252/312 万吨,“十四五”末实现产能约 500 万 吨。预计每年新增产能 60 万吨。

2)右驱动轮是指“原料石油焦”,预计公司 2022 年采购量达 300 万吨,占全国石油焦产量近 10%,公司发挥采购规模优势,保障原料的低成本供应。

3)加快培育未来“两翼“,打造锂电负极第二增长极。左翼 基于预焙阳极优势,向下游客户提供“多产品+服务”,帮助电解铝企业挖掘电解 槽减碳节能潜力。

4)右翼基于石油焦原材料优势,利用光伏等绿色新能源,打造以锂电池负极为代表的新型碳材料平台。公司嘉峪关一期 5 万吨锂电负极材料,加并配套 770MW 光伏项目,加上欣源股份 10 万吨锂电负极在建项目,公司锂电负极业务快速扩张。

盈利预测及估值:

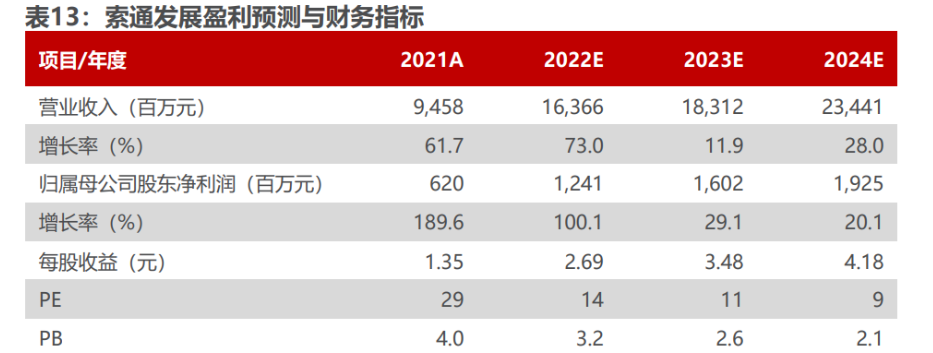

预焙阳极产能快速扩张,锂电负极打开新的成长空间, 业绩将保持快速增长,我们上调公司业绩,预计 2022-2024 年将分别实现归母净 利润 12.41 亿元、16.02 亿元和 19.25 亿元,EPS 分别为 2.69 元、3.48 元和 4.18 元,对应 7 月 28 日收盘价的 PE 分别为 14、11 和 9 倍。

风险提示:原材料价格大幅上涨,产能释放不及预期,下游需求不及预期等。

6 风险提示

1)低硫焦供应超预期。

石油焦硫含量依赖于石油品质,若国内石油供应结构变化,轻质原油供应大幅增加的话,副产品低硫焦供应将会增加,低硫焦供需紧张格局将会缓解。

2)需求不及预期。

低硫焦下游领域中,高端预焙阳极和石墨电极需求仍占主导地位,若海外电解铝减产较多,预焙阳极需求下滑,可能会导致我国高端预焙阳极出口下降,影响低硫焦的需求。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号