-

【华西军工】图南股份:稀缺的军用高温合金精铸件标的

机构研报精选 / 2021-08-05 13:23 发布

核心观点

1. 高温合金是军用新材料优质赛道,核心受益于航空发动机放量。

高温合金伴随航空发动机发展而来,同时又对航空发动机性能具有重要影响:预计“十四五”期间我国军用航空发动机对高温合金需求量约为95310吨,年均19062吨;未来20年我国商用航空发动机对高温合金需求量约为905300吨,年均45270吨。此外,高温合金也是火箭发动机、舰船燃气轮机核心部件的关键用材:航天方面,每年液体火箭发动机对高温合金需求量约为1233吨;舰船方面,每年军用舰船燃气轮机对高温合金需求量约为1456吨。

2. 从熔炼至型材及铸件,打通高温合金材料及制品全产业链。

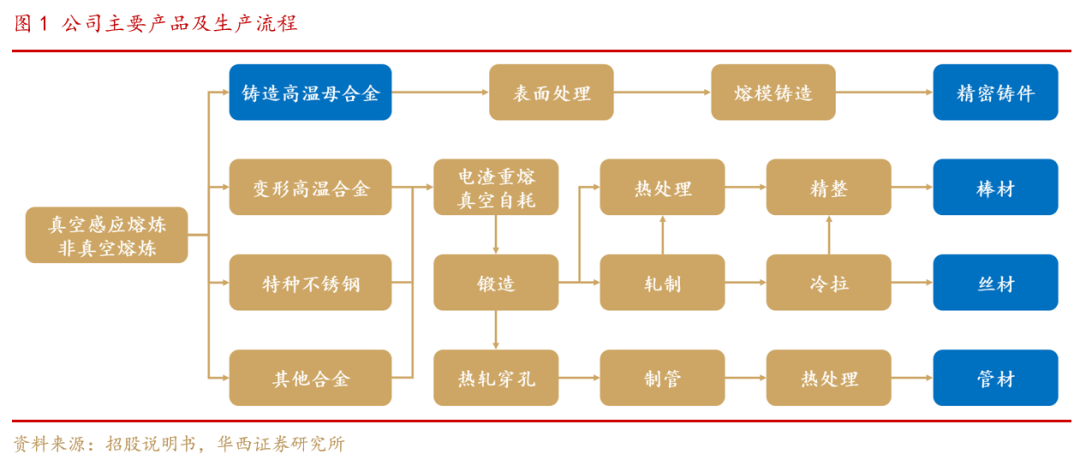

公司拥有先进的特种冶炼、精密铸造、制管等装备,掌握从熔炼至型材(棒材、管材、丝材等)及铸件(航空发动机精铸机匣等)的全产业链生产流程,是国内少数能同时批量化生产变形高温合金、铸造高温合金(母合金、精密铸件)产品的企业之一,国内航空发动机用大型复杂薄壁高温合金结构件的重要供应商,国内飞机、航空发动机用高温合金和不锈钢无缝管的主要供应商。

3. 军品占比持续提升,精密铸件持续放量,盈利能力持续走强。

受益于下游军用航空发动机对高温合金材料及制品的高景气需求,公司军品订单量及销售收入持续增长,2017-2021H1军品收入占比由38.50%提升至63.49%,毛利率由27.20%提升至39.57%,净利率由12.20%提升至25.70%。铸造高温合金方面,公司不仅销售母合金(材料),还将产业链延伸至附加值更高的精密铸件(制品),2019年铸造高温合金毛利率49.22%,明显高于同行,主要得益于精密铸件67.86%的高毛利率,且考虑到铸件放量致规模效应显现以及成材率的提升,毛利率水平有继续改善的趋势。

4. 超纯净熔炼+近净型铸造,构筑涡轮后机匣高壁垒。

以涡轮后机匣为代表的大型薄壁复杂精密铸件是公司亮点,作为航空发动机唯一热端承力部件,涡轮后机匣具有壁薄、尺寸大、结构复杂、热力负荷高等特点,传统工艺存在加工余量大、壁厚较厚、精度低、超重等技术瓶颈,公司采用超纯净高温合金熔炼技术、近净型熔模精密铸造技术等核心技术,生产的铸件尺寸精度高、加工余量小、壁厚薄,能满足先进航空装备向轻量化、精确化、长寿命、低成本等方向发展的需求。

投资建议

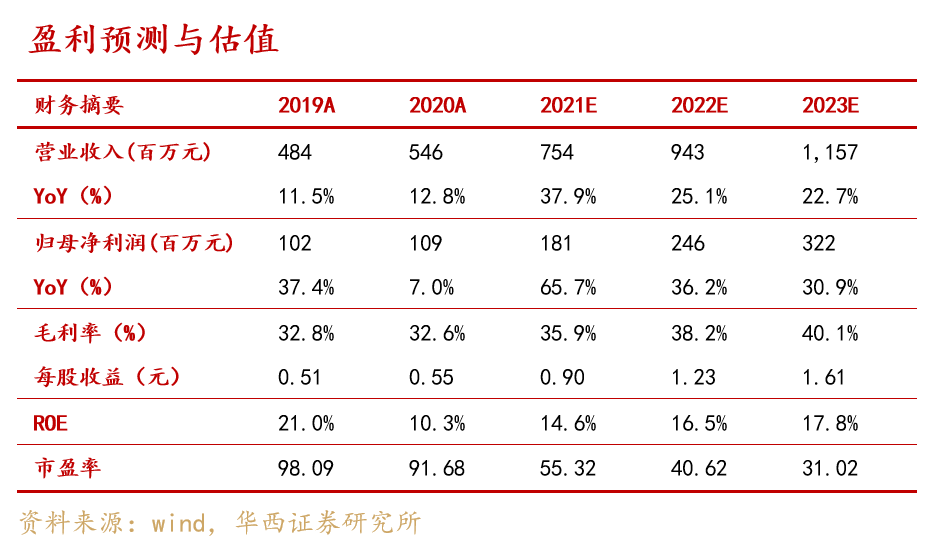

受益于下游军用航空发动机高景气需求,公司业务发展前景较好,尤其是军品占比较高的铸造高温合金业务和特种不锈钢业务,将迎来较高增速,此外,随着毛利率较高的精密铸件产品放量,公司盈利能力将继续提升。预计公司2021-2023年实现营业收入7.54亿元、9.43亿元、11.57亿元,归母净利润1.81亿元、2.46亿元、3.22亿元,EPS分别为0.90元、1.23元、1.61元,对应PE分别为55.32倍、40.62倍、31.02倍。首次覆盖,给予买入评级。

风险提示

客户集中度较高的风险、新产品市场开发不及预期的风险、扩产进度及产能释放不及预期的风险。

报告正文

1. 从熔炼到型材及铸件,打通高温合金材料及制品全产业链

图南股份于1991年5月成立,于2020年7月上市,是一家专注于高温合金、特种不锈钢等高性能合金材料及其制品的研发、生产和销售,致力于为航空发动机、燃气轮机、核电装备等军用及高端民用装备制造领域提供产品和服务的高新技术企业。

公司拥有先进的特种冶炼、精密铸造、制管等装备,建立了特种熔炼、锻造、热轧、轧拔、铸造的全产业链生产流程,自主生产高温合金、精密合金、特种不锈钢等高性能特种合金材料,并通过冷、热加工工艺,形成了棒材、丝材、管材、铸件等较完整的产品结构,是国内少数能同时批量化生产变形高温合金、铸造高温合金(母合金、精密铸件)产品的企业之一。

从应用领域来看,铸造高温合金:母合金主要应用于航空发动机精密铸件的生产,精密铸件主要应用于航空发动机领域;变形高温合金:棒材主要应用于核电、燃气轮机、石油化工等领域,管材主要应用于飞机、航空发动机燃油、滑油系统;特种不锈钢:棒材主要应用于航空、交通运输、船舶及核电等领域,管材主要应用于航空发动机的各类导管、输油管线,以及飞机机身的液压管线等部件的制造;其他合金制品:主要应用于家电、电子、加热装备等领域。

公司以“专、精、特”的产品特性适应市场,以差异化竞争和技术服务开拓市场,通过多年的积累和发展,已成为国内高温合金产品的主要生产企业之一,国内航空发动机用大型复杂薄壁高温合金结构件的重要供应商,国内飞机、航空发动机用高温合金和不锈钢无缝管的主要供应商,承担了我国多款重点型号航空发动机材料、关键部件的配套科研和生产任务。

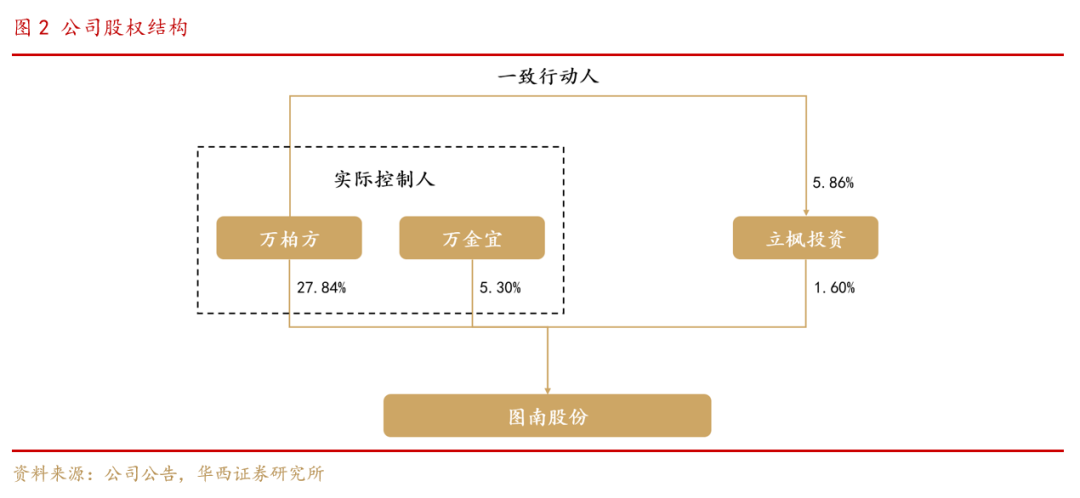

控股股东和实际控制人为万柏方先生和万金宜先生,万金宜、万柏方系父子关系。万柏方、万金宜分别直接持有公司5567.20万股股份、1059.80万股股份,持股比例分别为27.84%、5.30%。万柏方持有立枫投资5.86%财产份额并系其执行事务合伙人、普通合伙人,立枫投资系万柏方担任普通合伙人的内部员工持股平台,直接持有公司1.60%股权。万金宜系万柏方父亲,万柏方、万金宜、立枫投资为一致行动人,万柏方、万金宜合计直接和间接控制公司34.74%股份的表决权,为公司控股股东和实际控制人。

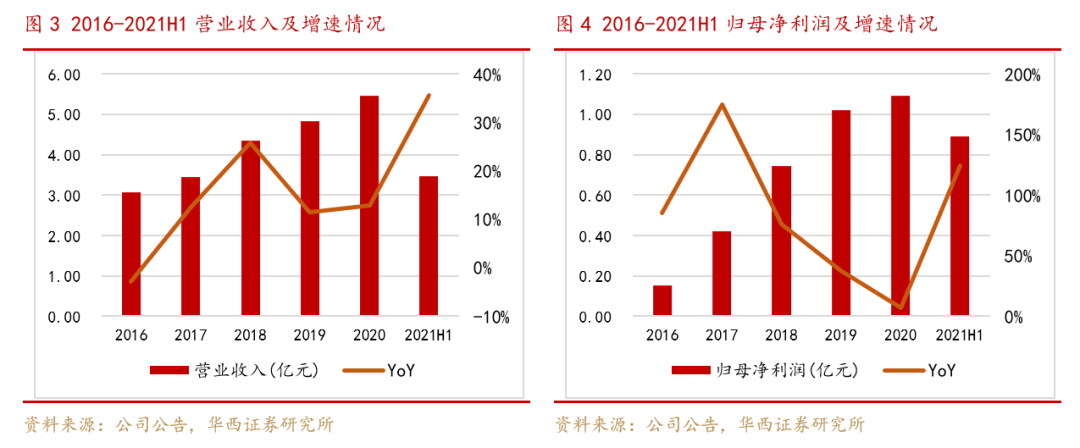

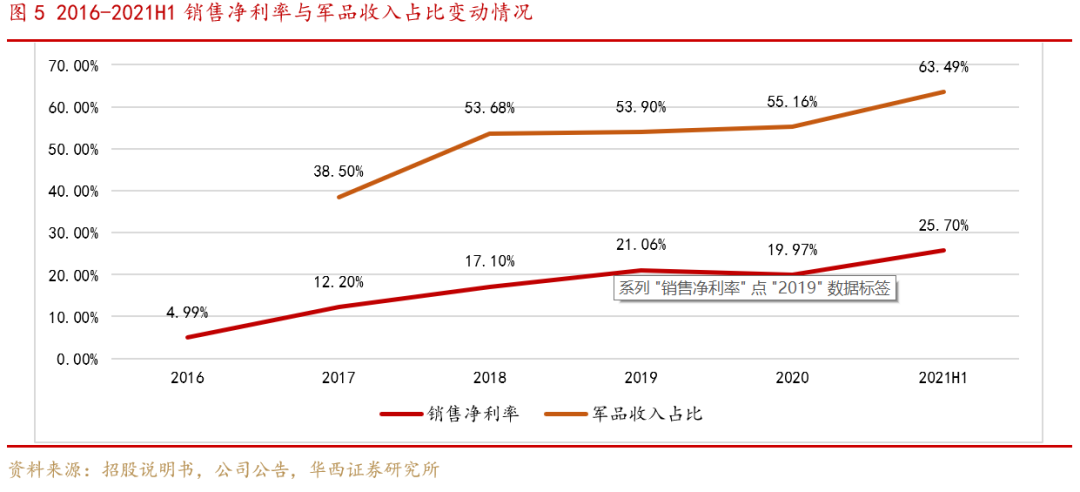

军品收入占比提升,盈利能力显著增强。2016-2020年公司营业收入由3.07亿元增长至5.46亿元,年均复合增速15.54%;归母净利润由0.15亿元增长至1.09亿元,年均复合增速63.38%。2021H1公司实现营业收入3.47亿元,同比增长35.67%;实现归母净利润0.89亿元,同比增长124.64%。归母净利润增速大幅跑赢营业收入增速,盈利能力显著提升,净利率由2016年的4.99%提升20.71pct至2021H1的25.70%,主要系盈利能力较强的军品收入增加所致,2017-2021H1军品收入占比逐年提升,由38.50%提升24.99pct至63.49%。

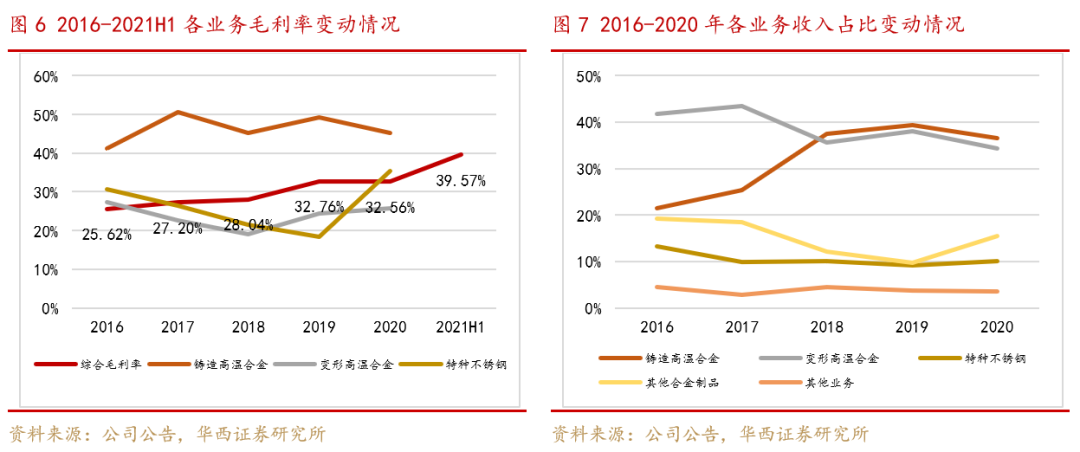

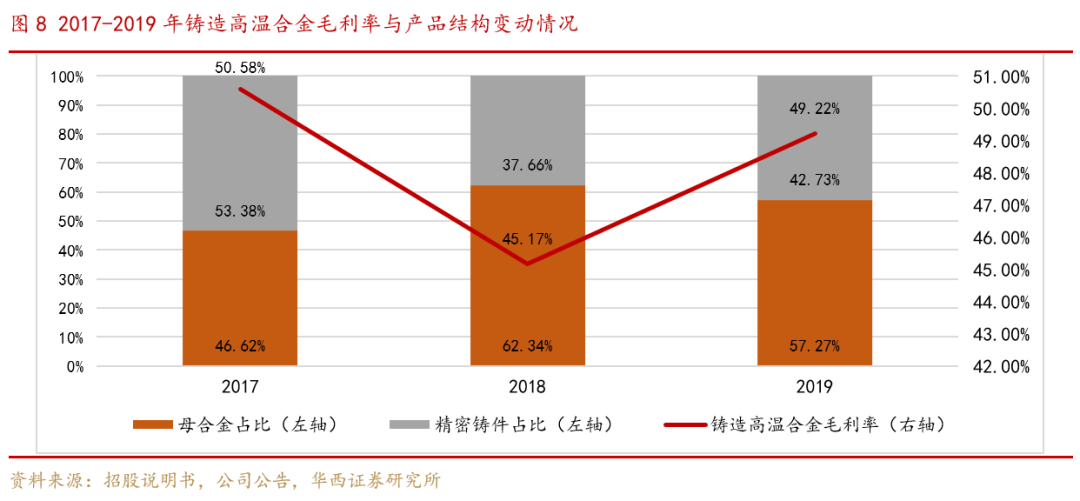

铸造高温合金占比提升,综合毛利率逐年改善。2016-2021H1公司综合毛利率由25.62%提升至39.57%,达到历史新高,主要原因是受益于毛利率相对较高的军品订单量的增加,公司铸造温合金产品销量持续提升,主营业务毛利率随之提升。铸造高温合金方面,公司不仅销售母合金(材料),还将产业链延伸至精密铸件(制品),以2019年为例,铸造高温合金毛利率49.22%,明显高于同行,主要得益于精密铸件67.86%的高毛利率。

铸造高温合金业务毛利率波动的主要原因是两类产品(母合金、精密铸件)产销结构的变化。比如,2018年因毛利率相对较低的铸造高温合金母合金销售收入大幅增加,从而导致铸造高温合金整体毛利率有所下降;2019年因精密铸件产品销售收入及毛利额增加,使得铸造高温合金整体毛利率上升。

精密铸件是公司毛利率最高的产品,且受益于规模效应和成材率的提升,毛利率水平有继续改善的趋势。公司精密铸件产品主要以大型航空高温合金结构件为主,其中主要规格型号产品已通过前期实验论证长试考核后达到量产阶段,随着下游航空发动机制造企业需求不断增长,公司精密铸件产品销售数量及销售收入也随之增长。因精密铸件产品产销量大幅增长,带来显著的规模效应,单位产品所分摊的能耗、折旧费、辅料费用等固定成本下降,导致产品单位成本下降,精密铸件毛利率逐年上升。此外,公司重视精密铸件产品技术质量以及成材率的持续提升工作,也将有助于精密铸件毛利率水平继续改善。

期间费用管控到位,财务状况较好。2016-2020年公司期间费用率由20.43%下降至12.58%,公司财务状况较好,财务费用率逐年下降;2021H1公司期间费用率小幅上升至13.57%,或与股权激励费用增加致管理费用增加有关。

2. 高温合金行业:军用新材料优质赛道,核心受益航发放量

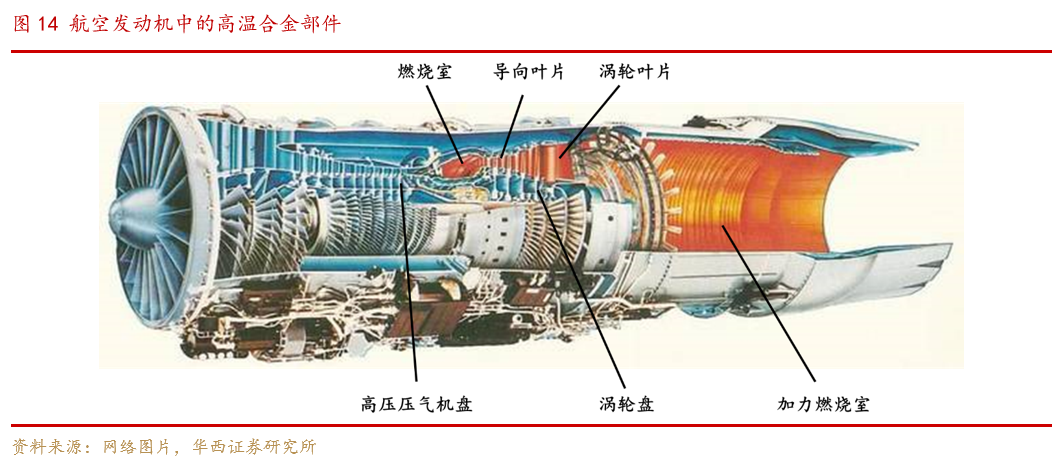

高温合金是特种合金材料中的一种,主要是指以铁、钴、镍为基,能在600℃以上的高温及一定应力作用下长期工作的金属材料。高温合金具有优异的高温强度、良好的抗氧化、抗热腐蚀、疲劳和断裂韧性等性能,主要用于制造航空发动机、火箭发动机、舰船燃气轮机、工业燃气轮机等的涡轮叶片、导向叶片、涡轮盘、高压压气机盘和燃烧室等高温部件,还用于制造核反应堆、石油化工设备以及煤的转化等能源转换装置。

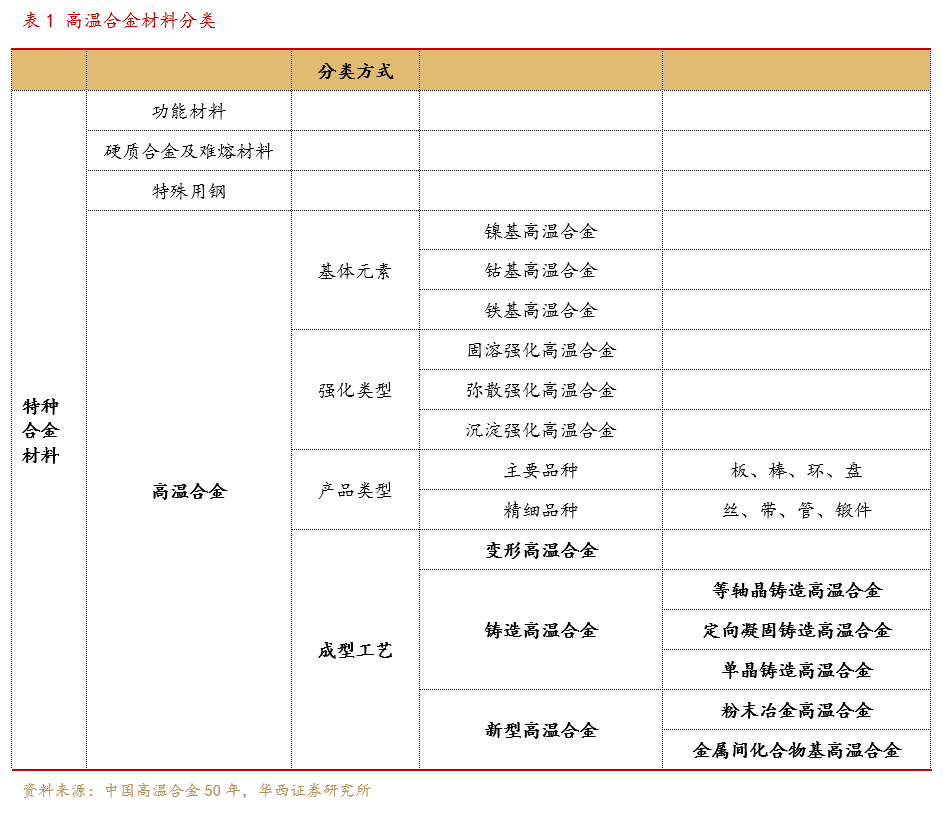

高温合金的分类方式多种多样:按基体元素,可以分为铁基高温合金、钴基高温合金、镍基高温合金;按合金强化类型,可以分为固溶强化型、时效沉淀强化型、弥散强化型;按产品类型,可以分为锻件、环件、棒材、板带、管材和丝材等;按成型工艺,可以分为变形高温合金、铸造高温合金、新型高温合金。

变形高温合金可进行热冷变形加工,具有良好的力学性能和综合的强度、韧性指标,具有较高的抗氧化、抗腐蚀性能;铸造高温合金是可以或只能用铸造方法成型零件的一类高温合金;新型高温合金包括粉末冶金高温合金、金属间化合物基高温合金等。

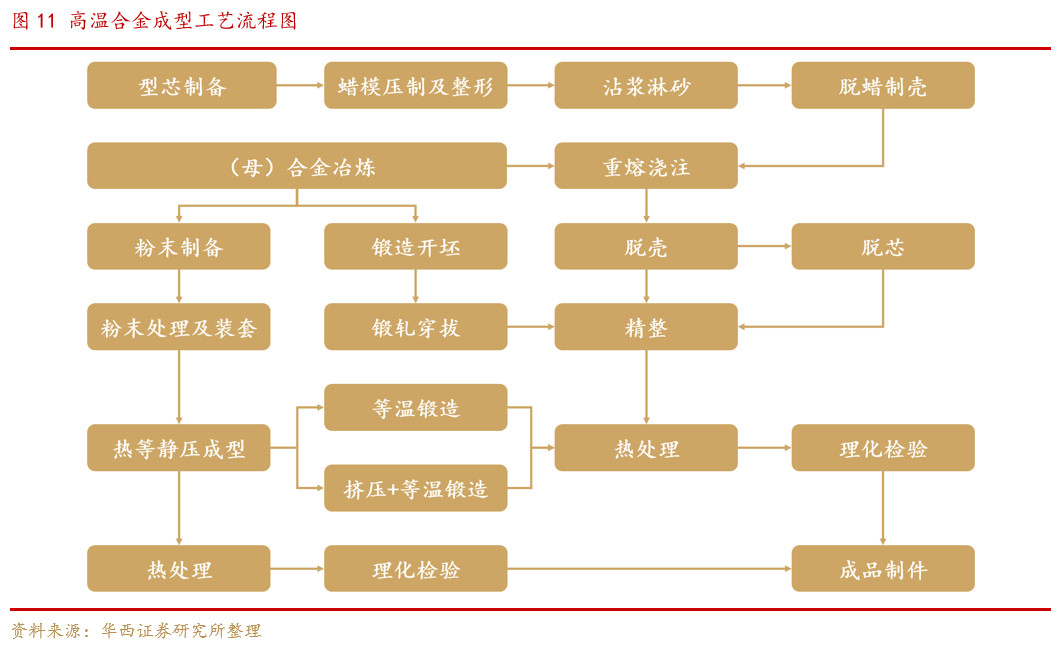

高温合金的成型工艺非常复杂:变形高温合金需要经过合金冶炼、锻造开坯、锻轧穿拔、精整、热处理、理化检验等;铸造高温合金需要经过蜡模压制及整形、沾浆淋砂、脱蜡制壳,以及母合金冶炼、重熔浇注、脱壳、精整、热处理、理化检验等,空心铸件还需要进行型芯制备、脱芯等;粉末高温合金需要进行母合金冶炼、粉末制备及处理、热等静压成型、热处理、理化检验等,大尺寸粉末盘还需要在热等静压成型之后进行挤压、等温锻造等。经过上述工艺制成的零部件毛坯再交付主机厂,并加工成尺寸精度符合要求的零部件后投入使用。

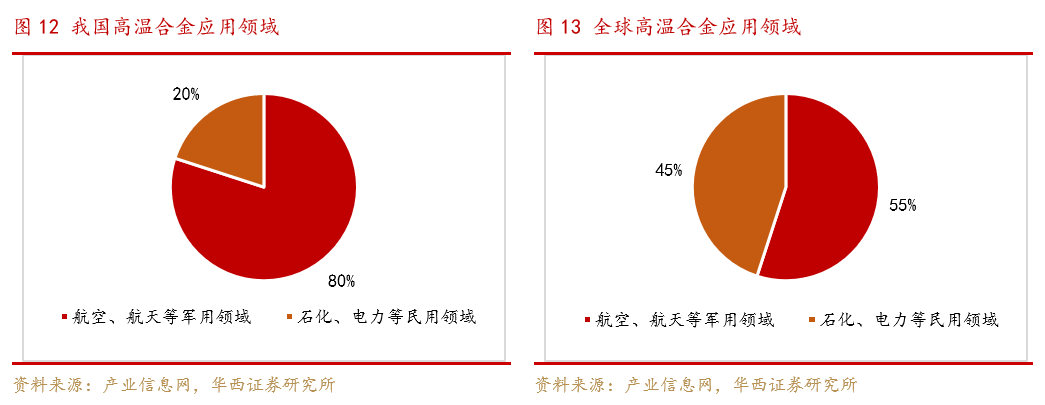

高温合金应用领域广泛,除航空、航天等军用领域外,电力、石油石化、汽车、冶金、玻璃制造等民用领域也有着强劲的需求。2019年全球高温合金市场规模约为129亿美元,其中航空、航天等军用领域需求占55%左右,电力、机械、汽车、石油石化等民用领域占45%左右。目前我国高温合金主要应用于航空、航天、舰船、核电等领域,军用高温合金占比达80%,而民用高温合金占比与全球平均水平相比仍有较大提升空间。

2.1. 航空:新机列装与旧机换发拉动高温合金需求

高温合金材料是制造航空发动机热端部件的关键材料,比如涡轮(动)叶片、导向(静)叶片、涡轮盘、高压压气机盘、燃烧室、热端机匣、加力燃烧室、尾喷管等部件都离不开高温合金材料。

高温合金材料伴随航空发动机发展而来,同时又对航空发动机的性能具有重要影响,所谓“一代材料,一代动力”,可以说高温合金材料与航空发动机行业深度绑定,协同成长。一方面,在高性能航空发动机中,高温合金用量较大,占发动机总重量的40%-60%;另一方面,现阶段我国高温合金材料民用渗透较低,主要应用需求仍由航空发动机等领域拉动。

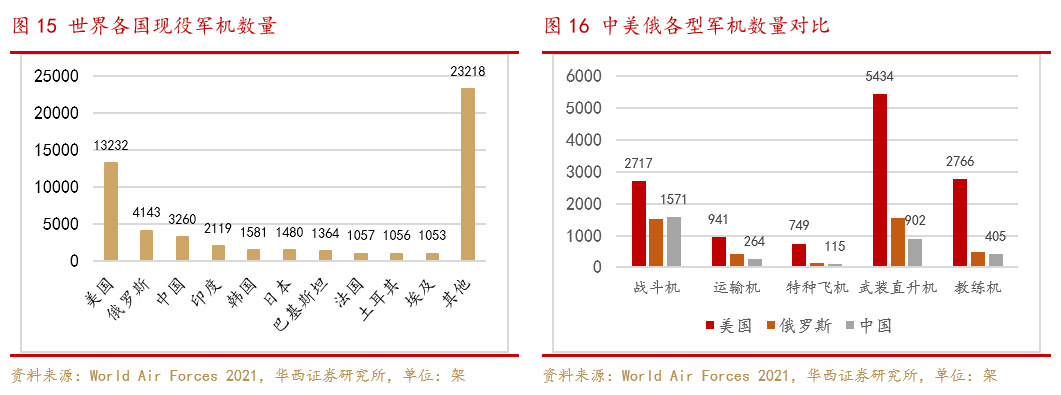

我国军机保有量与美国存在较大差距,“十四五”期间将进入加速列装的上行通道。根据Flight International发布的World Air Forces 2021数据,目前美军拥有各型现役军机共计13232架,我国军机保有量为3260架,仅为美军保有量的25%。从细分机种来看,我国战斗机数量约为美军保有量的58%,运输机数量约为美军保有量的28%,其余机种包括特种飞机、加油机、武装直升机、教练机等均不足美军保有量的20%。

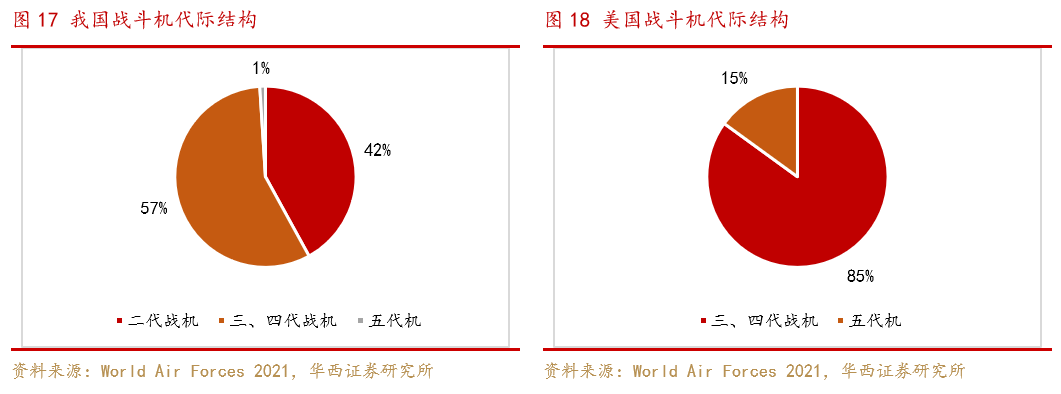

我国军机的代际结构与美国存在较大差距,存在结构性升级换装的强烈需求。根据World Air Forces 2021数据,目前我国战斗机以歼7、歼8为代表的二代机存量占比仍达42%,而美国空军二代机已经基本退役,目前已经形成以F15、F16等四代机为主,F22、F35等五代机为辅的格局,四代机和五代机的占比分别为85%和15%。“十四五”期间将是我国军机结构性升级换装的新时期,四代机、五代机基本完成对二、三代机的替代,成为空军、海军战斗机绝对主力。

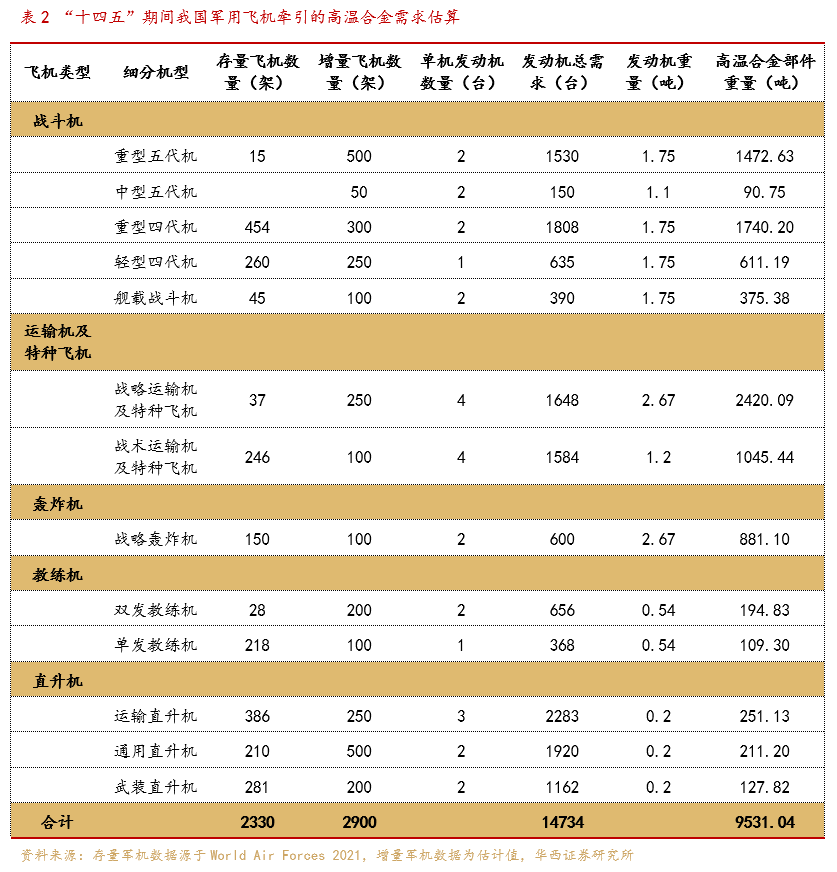

除了新增军机加速列装之外,存量军机也面临演习训练频繁、换发周期缩短的新局面。新交付飞机对航空发动机的需求,以及存量军机更换航空发动机的需求,是高温合金材料重要的增长动力。我们预计,“十四五”期间我国军用航空发动机需求牵引的高温合金部件为9531.04吨,按10%成材率测算,高温合金材料需求量为95310吨,年均19062吨。

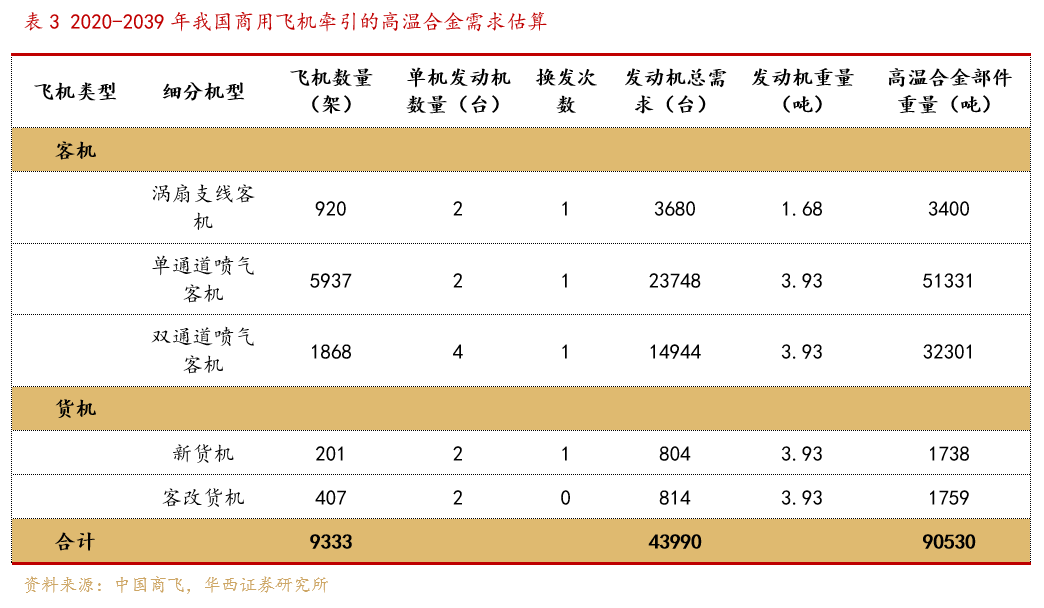

随着民用飞机国产化程度提升,未来民用航空发动机对高温合金的需求巨大。根据中国商飞发布的《2020-2039年民用飞机市场预测年报》,未来20年中国航空市场将接收50座以上客机8725架,其中,50座级以上涡扇支线客机交付920架,120座级以上单通道喷气客机交付5937架,250座级以上双通道喷气客机交付1868架。未来20年中国航空市场将接收货机608架,其中,按照国际市场新货机与客改货机的比例测算,新货机201架,客改货机407架。

按照高温合金部件在航空发动机中的总量占比55%来测算,未来20年高温合金部件重量达到90530吨,年均4527吨,按照成材率10%测算,每年国内商用飞机市场牵引的高温合金材料需求为45270吨。

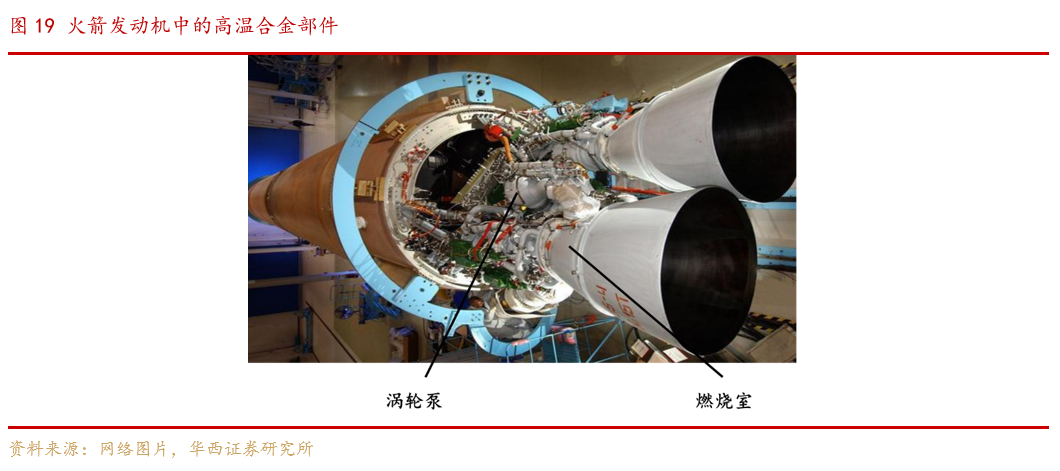

2.2. 航天:高温合金是火箭发动机涡轮泵的关键用材

液体火箭发动机一般由推力室、推进剂供应系统、发动机控制系统组成。推进剂供应系统根据控制系统设定的流量和压力,通过涡轮泵将推进剂输送到燃烧室,经雾化、蒸发、混合、燃烧等过程生成高温高压燃气,高速从喷管中喷出产生推力。

燃烧室、涡轮泵等核心部件工作环境比较严苛,需要采用高温合金材料。根据《液体火箭发动机的结构质量》,火箭发动机核心部件涡轮泵质量占发动机质量的20-26%,燃烧室质量占发动机质量的1.2-3.3%。

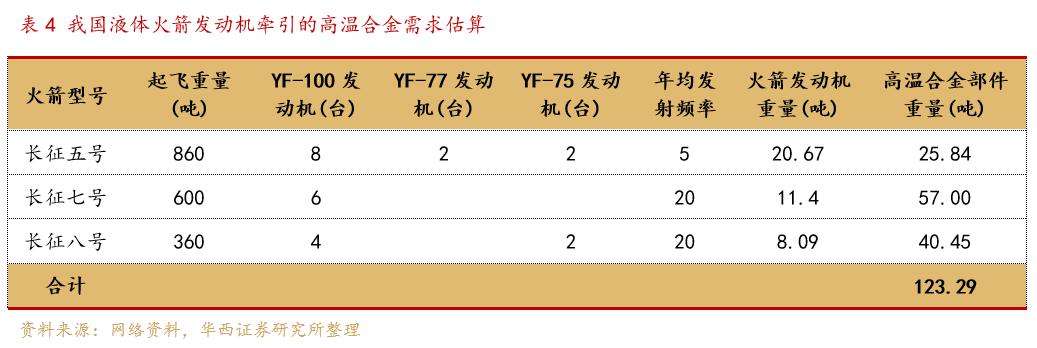

我国未来主力运载火箭采用的发动机主要有YF-100液氧煤油发动机、YF-77液氢液氧发动机、YF-75液氢液氧发动机,单台重量分别为1.9吨、2.49吨、0.245吨。按照燃烧室、涡轮泵在发动机中的重量占比约为25%进行测算,三类液体火箭发动机中高温合金部件的重量分别为0.48吨、0.62吨、0.06吨。

假设我国长征五号、长征七号、长征八号等新一代运载火箭的发射频率依次为5次/年、20次/年、20次/年,则每年我国火箭发动机中高温合金部件的重量约为123.29吨,按照10%成材率测算,对应每年高温合金材料的需求量约为1233吨。

2.3. 船舶:舰船燃气轮机是高温合金重要需求领域

舰船动力装置主要有蒸汽动力装置、柴油机动力装置、核动力装置、燃气动力装置和联合动力装置等。舰船燃气轮机凭借功率密度大、启动速度快、噪声低频分量低等优势,装舰使用范围日益扩大,目前已由快艇发展至护卫舰、导弹驱逐舰、巡洋舰和直升机航空母舰等,成为现代大型舰船的主要动力装置。

舰船燃气轮机主要是由压气机、燃烧室和涡轮三大部件组成,再配以进气、排气、控制、传动和其他辅助系统,其工作原理与航空发动机类似,首先将空气经压气机加压,然后通入燃烧室,与喷入的燃油充分燃烧,产生高温高压燃气,再进入涡轮冲击叶片,使涡轮高速转动,带动压气机工作。

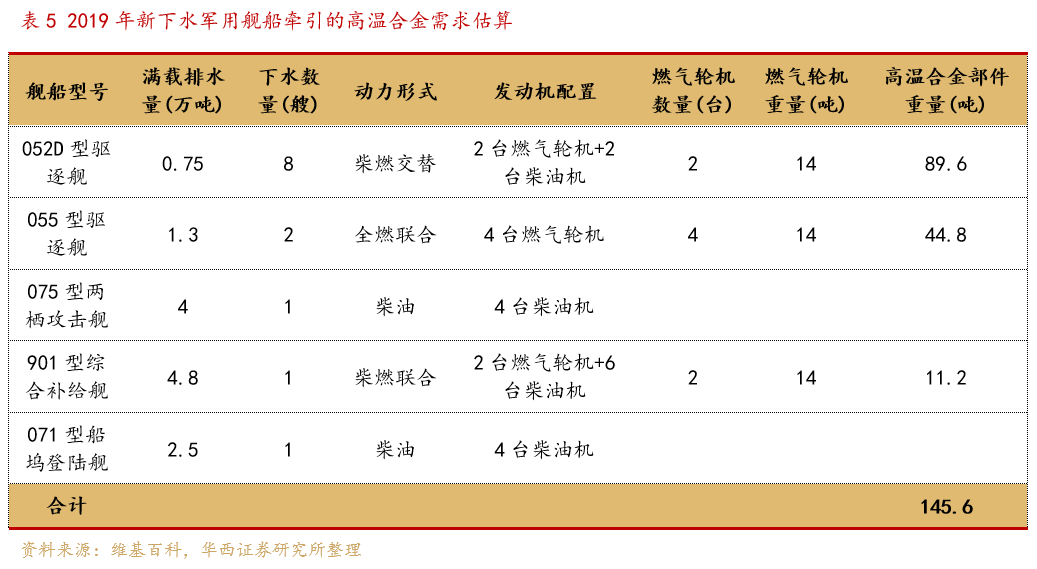

2019年我国新下水军舰超过20万吨,军舰下水吨位连续6年保持世界第一,其中包括8艘052D型驱逐舰、2 艘055型驱逐舰、1艘075型两栖攻击舰、1艘901型综合补给舰、1艘071型船坞登陆舰以及其他舰船。根据维基百科,052D型驱逐舰、055型驱逐舰、901型综合补给舰均采用了国产舰船燃气轮机,国产QC-280燃气轮机仿制自乌克兰UGT-25000燃气轮机,单机重量约为14吨,假设高温合金部件在燃气轮机中的重量占比为40%,高温合金部件成材率为10%,2019年新下水军用舰船牵引的高温合金材料需求量约为1456吨。随着我国海军建设加速,舰船燃气轮机对高温合金材料的需求仍将维持这一水平。

3. 以涡轮后机匣为代表的大型薄壁复杂精密铸件是公司亮点

3.1. 涡轮后机匣是航空发动机唯一热端承力部件

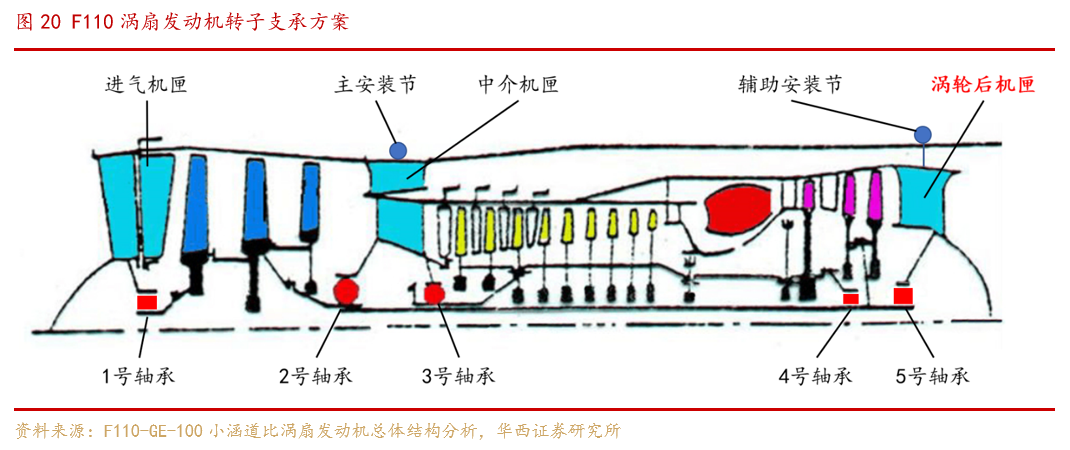

在涡轮风扇航空发动机中,风扇转子、高压压气机转子与低压涡轮转子、高压涡轮转子以及连接它们的零件、组件共同组成高、低压转子系统。转子通过支承结构(简称支点)支承于发动机机匣上,转子上所受的各种负荷,如气体轴向力、重力、惯性力及惯性力矩等均由支点承受并传递至发动机机匣上,最后由机匣通过安装节传递至飞机构件。

转子支承方案:航空发动机转子系统采用的支点数目及其位置安排,称为转子支承方案,其对发动机总体性能(复杂程度、重量、振动特性和性能衰退率等)有较大影响,在发动机总体设计时,应由性能、重量、可靠性、维修性、结构复杂程度和性能衰退率等诸方面全面、平衡地予以考虑。为表示转子支点数目与位置,常用两条前后排列的横线分别代表压气机转子(或风扇转子)和涡轮转子,两条横线前后及中间的数字表示支点的数目。以美国第三代航空发动机F110为例,低压转子采用1-1-1支承方案,三个支点分别位于风扇前部、风扇后部、低压涡轮后部,即1号、2号、4号轴承;高压转子采用1-0-1支承方案,两个支点分别位于高压压气机前部、高压涡轮后部,即3号、5号轴承。2号、3号轴承为滚珠轴承,承受径向和轴向负荷;1号、4号、5号轴承为滚棒轴承,仅承受径向负荷。

传力路线分析:风扇所受轴向力和径向力通过2号轴承传递至中介机匣上,高压压气机所受轴向力和径向力通过3号轴承传递至中介机匣上,中介机匣再通过主安装节把发动机推力传递至飞机上。高压涡轮后轴通过4号轴承(中介轴承)支承于低压轴上,高压涡轮所受径向力经由4号轴承传递至低压轴上,再通过5号轴承传递至涡轮后机匣,低压涡轮所受径向力直接通过5号轴承传递至涡轮后机匣上,涡轮后机匣再通过辅助安装节传递至飞机上。

静子承力系统:发动机的推力主要通过主安装节和辅助安装节传递至飞机上,主安装节位于中介机匣上,辅助安装节设置在涡轮后机匣上。F110共有3个承力框架,即进气机匣、中介机匣和涡轮后机匣,这些承力框架共同承受着发动机的整体重量、振动、机动过载、四个自由度的复杂受力。作为热端部件唯一承力框架,涡轮后机匣工作环境较为恶劣,承受较强的热力负荷,且结构较为复杂,是航空发动机关键重要部件。

3.2. 采用精密铸造技术,涡轮后机匣实现减重提质

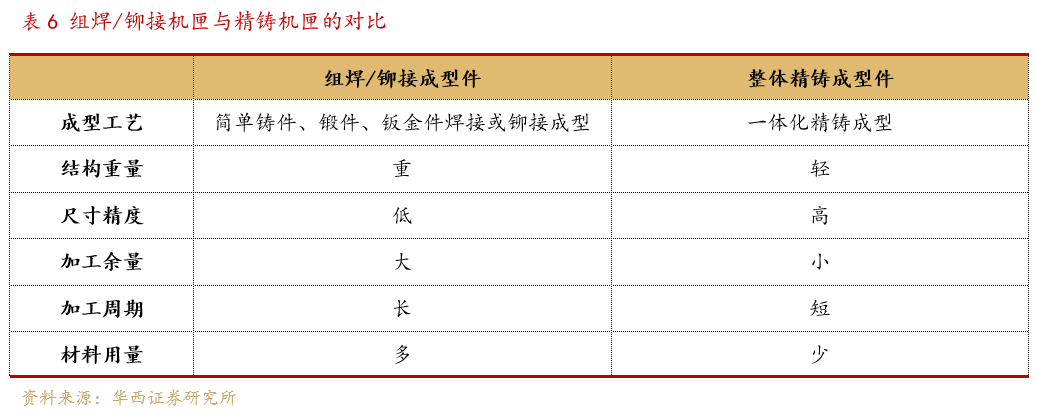

涡轮后机匣是航空发动机重要的大型、薄壁、复杂热端承力部件,具有尺寸大、壁薄、结构复杂、受力复杂等特点,且零件外廓尺寸和形位公差要求非常高,制造难度非同一般。传统的制造方法是将复杂结构分解为十几或几十个较为简单的铸件、锻件、钣金件等进行制造,再采用焊接或铆接等方式连接成整体结构。然而这种方法存在三大问题:一是零件变形严重,精度难以满足各项技术条件要求;二是由于焊缝多,焊后应力很大,在焊缝交叉处极易产生裂纹,造成焊接质量不稳定,影响发动机工作的安全性和可靠性;三是结构钢性较低,大量焊缝和铆钉增加了结构重量,制造过程质量控制难度大而且复杂,制造周期长。

公司采用高温合金精密铸造技术,能够实现涡轮后机匣复杂结构的一次完整成型,不仅能减轻结构重量,还显著提高结构刚性,简化加工装配过程,可以更好地满足航空发动机高效、减重、延寿和高可靠性的需求,提高我国航空专用精密合金铸造零部件的制造水平。例如某型发动机涡轮后机匣由传统铸件、锻件、钣金件等组焊成型件升级为整体精铸件,保证了零件的结构完整性,简化了机加工量,缩短了加工周期,减少或省去了零件组焊,提高了装配效率,稳定了机匣质量,同时节省了高温合金用量及成本。

公司是国内少数具备生产大型高温合金复杂薄壁精密铸件的厂家之一。公司在引进国际先进工艺的基础上实现了技术再创新,建立了完善的大型复杂薄壁件的精密铸造体系,形成了先进的近净型熔模精密铸造技术,在国内率先实现直径大于1000mm、壁厚小于2mm的大型高温合金精铸件批量生产,铸件尺寸精度高、加工余量小、壁厚薄,形成了为航空发动机制造企业稳定供货的能力。同时,公司也是国内少数既生产铸造高温合金母合金又生产大型高温合金复杂薄壁精密铸件的企业之一,形成了大型高温合金复杂薄壁精密铸件全产业链系统,产品质量、成本控制能力较强。

3.3. 超纯净熔炼+近净型铸造,构筑涡轮后机匣高壁垒

以涡轮后机匣为代表的大型复杂薄壁高温合金精密铸件是航空发动机中的关键构件,这些构件形状尺寸、组织结构和性能直接影响航空发动机的性能、结构重量系数、寿命和制造成本等各种重要指标。公司拥有超纯净高温合金熔炼技术、近净型熔模精密铸造技术等核心技术,从熔炼到成型共同构筑起涡轮后机匣等大型复杂薄壁高温合金结构件的高技术壁垒。同时,这些核心技术也是先进航空装备向轻量化、精确化、长寿命、低成本等方向发展的重要技术基础。

3.3.1 超纯净高温合金熔炼技术

随着航空发动机、燃气轮机等装备技术的不断升级,其对高温合金材料的性能稳定性、持久寿命的要求越来越高。提高材料的纯净度是改善高温合金组织均匀性、提高材料力学性能一致性及批量制造稳定性的关键因素。同时,超纯净度高温合金有更为优越的铸造性能,在生产高质量大型薄壁铸件时,为铸件减少疏松、薄壁处充型提供材料保证。

镍基高温合金是一种成分非常复杂的多组元合金,制备合金的原材料中或多或少的含有一定量的S元素;同时,大部分合金都含有强氧化物和强氮化物形成元素,如Nb、Ti、Al;此外,Cr作为一种必不可少的合金化元素,其原材料中含有大量的N元素,因此,在高温合金熔炼过程中会形成O、N、S等杂质元素。当镍基高温合金中的O元素和N元素含量较高时,很容易形成氧化物和氮化物,而S元素含量较高时,会弱化晶界和相界,同时促进有害相的析出。这些氧化物、氮化物夹杂及有害相数量过多时,就会在合金服役过程中形成裂纹源,进一步成为裂纹产生和扩展的通道,从而降低合金的疲劳和蠕变性能,因此,必须通过原料预处理以及真空脱O、脱S、控N等技术,严格控制高温合金中O、N、S等杂质元素的含量。

公司通过加大自身研发投入力度、与国内知名高校、科研院所建立密切合作关系等方式,开展了高温合金纯净化熔炼的研究工作,获得了关于镍基高温合金的冶金热力学和动力学基础数据,建立了纯净化冶金试验平台。依托国际先进的熔炼装备,开展了多品种、多规格高温合金的熔炼技术攻关,形成了原料预处理、高纯度钙质坩锅打结与冶炼、复合脱硫等多项原始创新技术,实现了超纯净高温合金熔炼技术集成。公司利用超纯净高温合金熔炼技术,制备出氧、硫含量均小于10ppm的高温合金,处于国内行业先进水平。

3.3.2 近净型熔模精密铸造技术

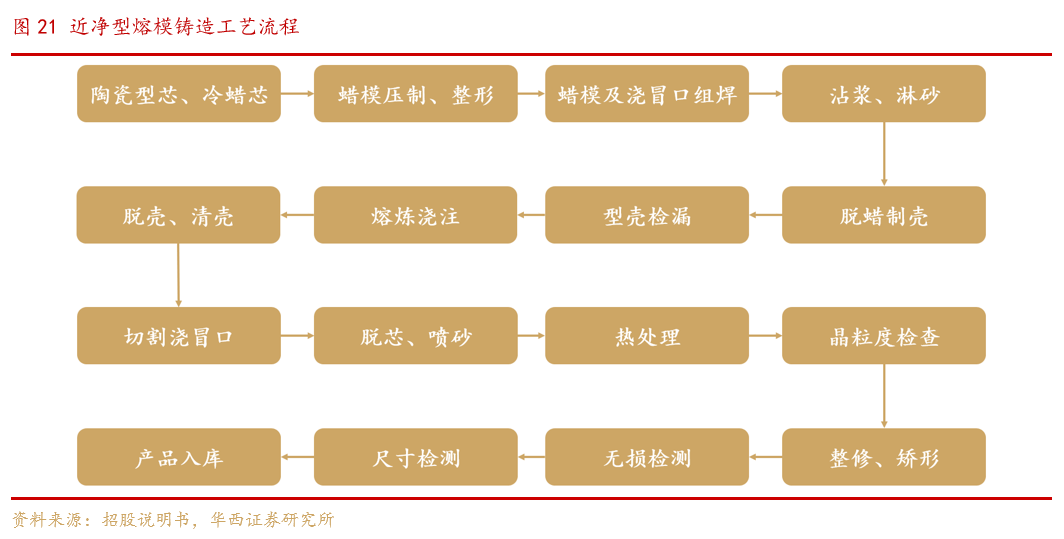

传统工艺生产的大型铸件存在加工余量大、壁厚较厚、超重等技术瓶颈,难以满足大推重比航空发动机的要求,这对高温合金大型结构件的减重提出了苛刻要求。公司掌握了大型复杂薄壁高温合金结构件熔模精密铸造技术,采用重力铸造,分块压制、组合模具,以专用环形浇道与热处理矫正模为主变形控制手段等国际先进精密铸造工艺,建立了模具设计、精密组蜡、浇冒系统设计、高强度模壳制备、浇注成型、后处理以及铸件检测等完善的近净型精密铸造技术研发及生产体系,公司生产的铸件尺寸精度高、加工余量小,壁厚薄,具备了为航空制造企业稳定的供货保障能力。

公司掌握的近净型熔模精密铸造技术主要包括:

1)采用计算机辅助计算和模拟技术开展铸件结构优化、高温合金熔体流场和温度场预报、铸造缺陷先期预测及工艺优化,获得优化后的浇注系统、制壳层数、浇注温度、铸型预热温度、铸型预热升温速度、浇注速度、铸型保温处理、铸件冷却速度等关键工艺参数;

2)采用分体压注、组焊成型整体蜡模技术,取代传统大型复杂薄壁铸件蜡模整体压注成型技术,消除了传统工艺对压注设备要求高、模具设计制造难度大、蜡模压注成功率低、蜡模尺寸精度难以控制、蜡模工序中损伤难以控制等弊端,显著提升了整体蜡模的精度;

3)设计了独特、高效的环形浇道和浇冒系统,为铸件顺序凝固创造了有利条件,显著降低了铸件变形;

4)陶瓷型壳制备技术是大型复杂薄壁铸件精铸技术体系的重要组成部分,利用不可逆相变获得足够高温强度并自行在冷却中溃散的陶瓷模壳是减少铸件成型过程中热、冷裂的关键。具有自主知识产权的空心型腔成型技术确保了大型复杂薄壁结构件空心部位的成型。合适的颗粒度配比所获得的适当的透气性也能有效减低铸件夹杂、卷气的风险。

上述各类技术的综合使得重力铸造大型复杂薄壁结构件成为可能,克服了国内其他单位采用的离心铸造技术引起的铸件材料组织结构不均匀、性能不稳定的缺点。通过大型复杂薄壁铸件精铸技术体系的成功应用,公司在国内率先实现直径大于1000mm、壁厚小于2mm的大型高温合金精铸件批量生产。

4. 投资建议

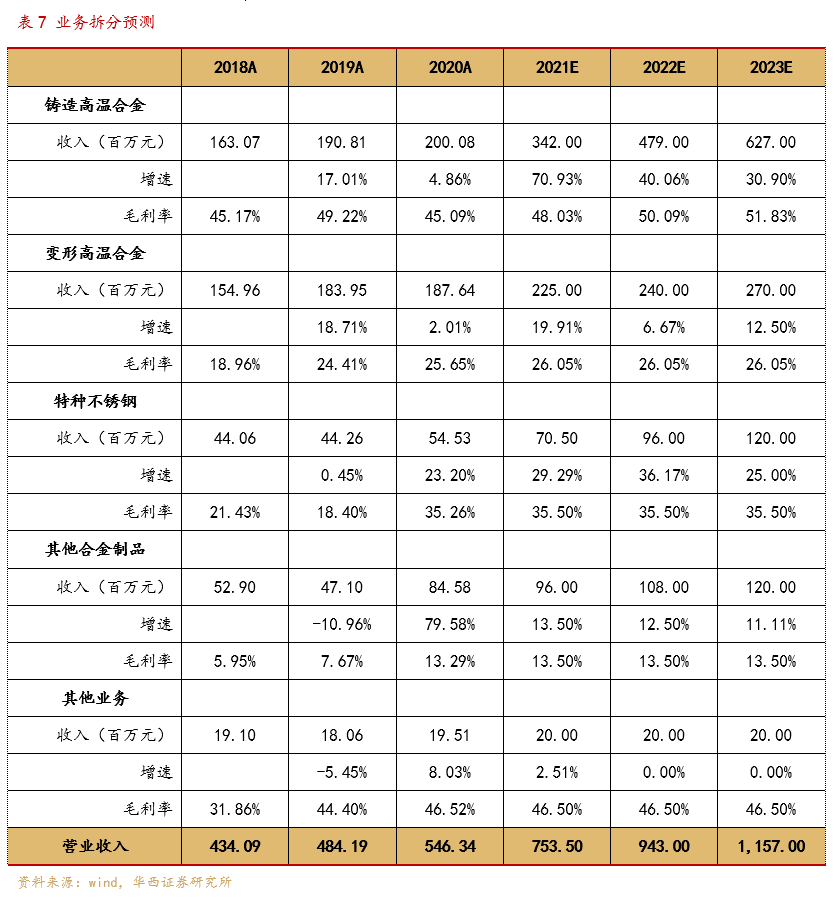

受益于下游军用航空发动机高景气需求,公司业务发展前景较好,尤其是军品占比较高的铸造高温合金业务和特种不锈钢业务,将迎来较高增速,此外,随着毛利率较高的精密铸件产品放量,公司盈利能力将继续提升。下面对公司各项业务进行拆分预测:

收入方面:受益于下游军用航空发动机放量,精密铸件和母合金需求旺盛,铸造高温合金业务2021-2023年收入增速分别为70.93%、40.06%、30.90%;考虑到燃机、石化等民用领域的需求相对平稳,变形高温合金业务2021-2023年收入增速分别为19.91%、6.67%、12.50%;受益于航空、核电等装备对特种不锈钢棒材、管材的需求拉动,特种不锈钢业务2021-2023年收入增速分别为29.29%、36.17%、25.00%;其他合金制品2021-2023年收入增速分别为13.50%、12.50%、11.11%;其他业务收入规模维持不变。

毛利率方面:考虑到毛利率较高的精密铸件收入占比持续提升,铸造高温合金业务2021-2023年毛利率分别为48.03%、50.09%、51.83%;考虑到变形高温合金、特种不锈钢等业务发展平稳且产品结构较为稳定,变形高温合金、特种不锈钢、其他合金制品、其他业务2021-2023年毛利率分别保持26.05%、35.50%、13.50%、46.50%。

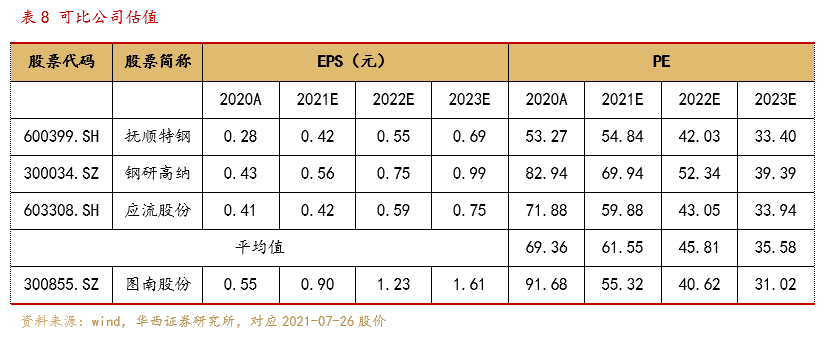

基于上述假设,预计公司2021-2023年实现营业收入7.54亿元、9.43亿元、11.57亿元,归母净利润1.81亿元、2.46亿元、3.22亿元,EPS分别为0.90元、1.23元、1.61元,对应PE分别为55.32倍、40.62倍、31.02倍。首次覆盖,给予买入评级。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号